|

Номинальный диаметр резьбы, мм |

Сечение резца НхВ |

L, мм |

l, мм |

d, мм |

m, мм |

Шаг резьбы P, мм |

Dнаим, мм |

|

40; 42 |

16x16 |

170 |

60 |

16 |

6 |

3 |

30 |

|

8 |

6 |

||||||

|

10 |

10 |

||||||

|

44; 46; 48; 50; 52 |

20x20 |

200 |

80 |

20 |

8 |

3 |

44 |

|

10 |

8 |

||||||

|

12 |

12 |

||||||

|

65; 70; 75 |

25x25 |

250 |

100 |

25 |

6 |

7 |

62 |

|

10 |

10 |

||||||

|

15 |

16 |

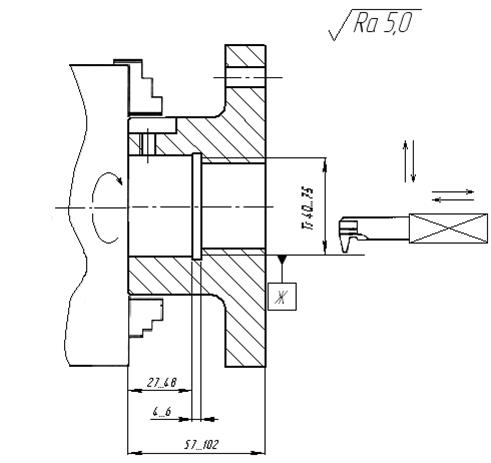

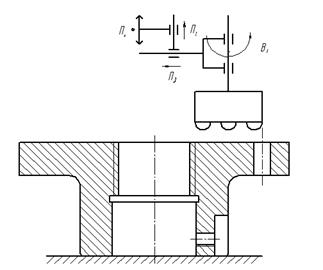

Построим эскиз взаимного расположения детали и инструмента во время обработки и определим исполнительные движения «в соответствии с рисунком 2.4».

Рисунок 2.4 – Эскиз взаимного расположения детали и инструмента при нарезании

трапецеидальной резьбы резцом.

Так как резец является однолезвийным инструментом, то рассматривать процесса формообразования режущей поверхности не требуется.

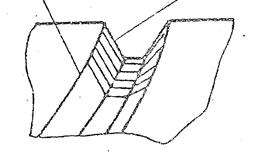

У резьбовой поверхности образующей является ломаная линия (профиль резьбы), которая получается методом копирования, а направляющей – винтовая линия, полученная методом следа «в соответствии с рисунком 2.5». В данном случае необходимо так же одно формообразующее движение для получения направляющей винтовой линии, это сложное движение – согласованное вращение шпинделя и осевое поступательное перемещение суппорта на величину шага резьбы за один оборот шпинделя Ф(В1П3), которое будет являться движением скорости резания.

Направляющая Образующая

Рисунок 2.5 – Схема формирования резьбовой поверхности.

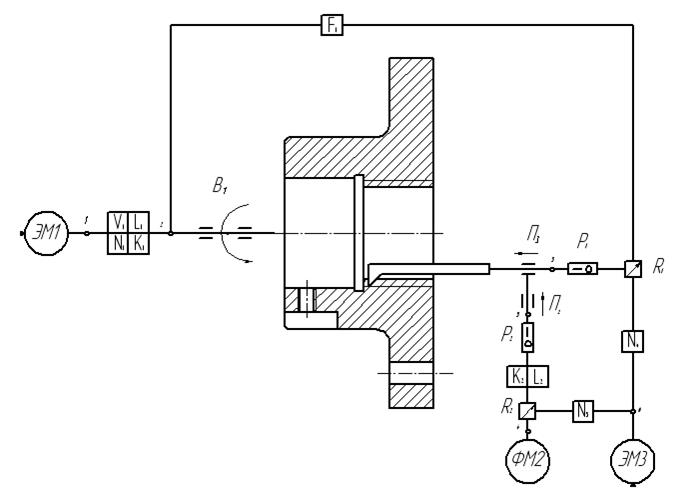

Таким образом, при нарезании резьбы резцом будут следующие исполнительные движения:

- формообразующее движение скорости резания ФV(В1П3), как сказано выше, предназначено для получения винтовой линии;

- установочное движение Уст(П2), необходимо для настройки глубины резания;

- вспомогательные движения Всп(П2), Всп(П3) , необходимы для быстрого подвода (отвода) инструмента в зону (из зоны) резания.

Настраиваемые параметры всех исполнительных движений представлены в таблице 2.2.

Структурная схема нарезания резьбы в отверстии резцом представлена «в соответствии с рисунком 2.6».

Таблица 2.2 – Настраиваемые параметры исполнительных движений

|

Элементарные движения |

В1, П3 |

П2 |

П2 |

П3 |

|

Исполнительные движения |

ФV |

Уст |

Всп |

Всп |

|

Параметры настройки |

F,V,N,L,K |

L,K |

N |

N |

Рисунок 2.6 – Структурная схема нарезания резьбы в отверстии резцом.

Торец Ø134…240

Заданную плоскость с учетом ее шероховатости (R![]() = 5) можно получить следующими

способами: - фрезерование черновое торцевой фрезой;

= 5) можно получить следующими

способами: - фрезерование черновое торцевой фрезой;

- накатывание;

- торцевое точение подрезным резцом.

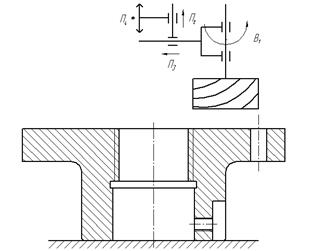

Фрезерование торцевой фрезой согласно схеме «в соответствии с рисунком 2.7» не приемлемо, так как данная схема требует применения станка с ЧПУ, что является нецелесообразным в условиях мелкосерийного производства, и при настройке движения формообразования необходимо согласование трех элементарных движений.

Рисунок 2.7 – Схема компоновки при обработке торца торцевой фрезой.

Накатывание поверхности «в соответствии с рисунком 2.8» нецелесообразно, поскольку не требуется получение такой точности, а так же из-за присущих этому методу больших энергозатрат.

Рисунок 2.8 – Схема компоновки при обработке торца накатыванием.

Таким образом, для обработки торцевой поверхности выбираем торцевое точение подрезным резцом.

Для обработки заданных материалов в качестве материала режущей части инструмента применим твердый сплав. Для серого чугуна используем твердый сплав группы ВК, для конструкционной стали – твердый сплав группы ТК.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.