РАСЧЁТ ТОРМОЗА

Все механизмы подъёма должны быть снабжены автоматическими действующими тормозами нормально-замкнутого типа ( с электрическим приводом или замыкаемые весом груза – грузоупорные ). Только для механизмов с фрикционными или кулачковыми муфтами включения, а также для механизмов с фрикционными передачами допускается применение допускается применение тормозов как нормально-замкнутого, так и нормально-разомкнутого типа ( в последнем случае с надёжно действующим стопорным устройством). Тормоз должен быть установлен на таком кинематическом звене механизма, которое жёстко связано с барабаном, электродвигателем, зубчатыми или червячными передачами.

В качестве тормозного шкива обычно используют находящуюся на валу, соединяющей двигатель с редуктором, но иногда целесообразно использовать электродвигатель с присоединённым к нему дисковым тормозом.

Применение самотормозящих червячных передач в любых крановых механизмах не может служить заменой тормозного устройства, так как по мере износа ЧП теряет самотормозящие св-ва.

Расчёт тормозов

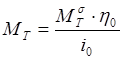

мех-ма подъёма производится по тормозному моменту, обеспечивающему удержанию

груза в статическом состоянии на весу с определённым коэффициентом запаса

торможения ![]() , который равен отношению момента

, который равен отношению момента ![]() , создаваемым тормозом, к статическому

крутящему моменту

, создаваемым тормозом, к статическому

крутящему моменту![]() , создаваемому грузом на

тормозном валу и определённому с учётом потерь в мех-ме :

, создаваемому грузом на

тормозном валу и определённому с учётом потерь в мех-ме :

По правилам “Гостехнадзора” коэффициент

запаса торможения для лёгкого режима работы ![]()

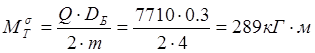

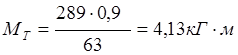

Статический момент при торможении  , где

, где![]() -

момент на валу барабана от груза, удерживаемого тормозом в подвешенном

состоянии; этот момент определяется из расчёта равномерного

распределения нагрузки между всеми ветвями полиспаста без учёта потерь в

блоках.

-

момент на валу барабана от груза, удерживаемого тормозом в подвешенном

состоянии; этот момент определяется из расчёта равномерного

распределения нагрузки между всеми ветвями полиспаста без учёта потерь в

блоках.

![]() и

и

![]() - соответственно КПД и передаточное

число мех-ма от вала барабана до тормозного вала;

- соответственно КПД и передаточное

число мех-ма от вала барабана до тормозного вала;

Получаем

Выбираем материал тормозного диска. Для данного вида тормоза можно

выбрать металлокерамику на медной основе. Данный материал прессуется при ![]() и спекается при Т=720-750 С.

и спекается при Т=720-750 С.

В его состав входят следующие элементы:

Cu – 60-75% Zn – 0-7% Графит – 5-8%

Pb - 6-15% Sn – 0-7%

SiO2 – 0-6% Fe – 0-10%

Удельный

вес равен 6-6,2 ![]()

Коэффициент

трения без смазки ![]()

Со смазкой ![]()

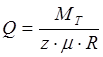

Определим

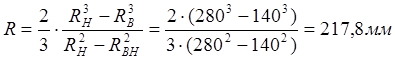

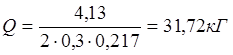

осевое усилие силы трения на тормозном диске:  , где

, где

![]() и

и ![]() - соответственно внутренний и наружный радиусы тормозного

диска.

- соответственно внутренний и наружный радиусы тормозного

диска.

Таким образом получаем

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.