Вопрос 9. В чём состоит подготовка баз при монтаже главных механизмов на судне.

Подготовка общей технологической базы. Тщательная подготовка общей базы предупреждает возможные трудоемкие переделки фундаментов, необходимость в которых выявляется после погрузки и петровки механизмов на судне.

Подготовка общей базы состоит из нанесения плазовых точек на корпусные конструкции, проверки наличия осевых рисок на фундаменте, контроля правильности его установки на судне и обработки опорных поверхностей.

Фундаменты изготовляют в пределах допусков и устанавливают с разрешаемым смещением и непараллельностью относительно базовых плоскостей судна и оси валопровода До погрузки оборудования

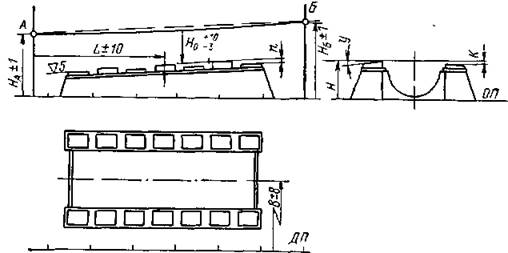

Рис. 9.1. Установка фундамента под главный двигатель.

фундаменты грунтуют, окрашивают и сдают на конструкцию. Погрешности изготовления и установки делают положение фундамента на судне нестабильным. Эти неточности переносятся на монтируемое оборудование.

Проверка установки фундамента. Координаты фундаментов задают расстояниями L, В и H (рис. 9.1.) от опорной поверхности и осевых рисок до основных плоскостей или конструкций судна (переборок, шпангоутов), принятых за базу отсчета. Положение фундамента под главный двигатель проверяют также относительно оси валопровода (расстояние H0), материализованной струной, которую натягивают между плазовыми точками А и Б, нанесенными на переборках машинного отделения. Расстояние по высоте от основной плоскости судна до опорной поверхности фундамента может изменяться в зависимости от типа компенсирующего звена. При установке оборудования на амортизаторы разрешается наибольшее отклонение, равное ∆H= ±10 мм. При других конструкциях компенсирующих звеньев допуск должен быть +2 >∆H>—6 мм. Установку фундаментов под механизмы, имеющие крепление в двух плоскостях, выполняют, соблюдая более строгую координацию опорных поверхностей одного фундамента относительно другого.

Обработка фундамента. Опорную поверхность обрабатывают для обеспечения качественного сопряжения подкладок с фундаментом. Уменьшение площади обработки достигается привариванием отдельных планок к его полкам Обработка всех планок в одну плоскость не требуется, но должна быть обеспечена плоскостность каждой из них при шероховатости не грубее 5-го класса. Фундаменты обрабатывают в цехе или на судне переносными фрезерными станками и пневматическими шлифовальными машинами. При использовании неметаллических подкладок полки не имеют приварных планок и их только зачищают от окалины и ржавчины Отступления от общей плоскостности нормируются в виде допускаемых уклона и ступенчатости полок и планок фундамента. Отклонения в расположении фундамента по высоте относительно оси валопровода компенсируют подкладками, в зависимости от конструкции

которых предъявляют различные требования к качеству обработки фундаментов. Плоскостность опорной поверхности планок проверяют лекальной линейкой и щупом. Пластин-

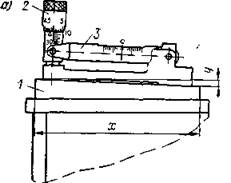

Рис. 9.2. Измерение уклона планок (а) и ступенчатости полок (б) фундамента.

ка толщиной 0,10 мм не должна проходить между проверяемой поверхностью и линейкой, за исключением отдельных участков длиной до 30 мм.

Уклон планок (рис. 9.2, а), который должен находиться в пределах 1 50—1/150, выполняют в наружную сторону для возможности установки подкладок

Уклон планки 1 удобно определять при помощи микрометрического уровня с ценой деления отсчетного устройства 0,10 мм/м. Вращая барабан 2 микрометрического устройства, трубку 3 уровня приводят в горизонтальное положение. Уклон планок измеряют по шкале отсчетного устройства. Ступенчатость полок (рис. 9.2, б) определяет величину смещения в вертикальной плоскости одной полки относительно другой. Ее проверяют линейкой 5 с уровнем 4, накладываемой поперек фундамента на две противоположные полки 6. Уклон линейки определяют по микрометрическому уровню.

Уклон полок в продольном направлении должен быть равен уклону валопровода, отклонение от которого т ^ 5 мм. Уклон фундамента проверяют уровнем и линейкой, накладываемой вдоль каждой полки параллельно ее опорной поверхности. Одновременно определяют ступенчатость планок каждой полки в продольном направлении.

Плоскостность фундаментов больших размеров, например под редукторы ГТЗА и главные упорные подшипники, проверяют при помощи специальной оснастки, которую выбирают в зависимости от допуска и размера поверхности. Трудность состоит в том, что требуемые отклонения от плоскостности строгие и не должны превышать 0,05 мм на 1 м поверхности. Для контроля плоскостности в судовых условиях нашли применение поверочные линейки с уровнями, гидростатические системы и оптические приборы.

Подготовка базовой системы механизма. Эта операция не вызывает затруднений и состоит в проверке наличия осевых рисок на механизмах, расконсервации и контроле отсутствия механических повреждений опорных поверхностей, сопрягаемых с фундаментом. Поверхности лап и фундаментных рам должны находиться в одной плоскости и обработаны с шероховатостью не грубее 4-го класса. Места прилегания гаек и шайб болтов подрезают с соблюдением перпендикулярности к оси отверстия.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.