|

|

(3.4) |

|

|

(3.5) |

с начальными параметрами  ,

,  и

и ![]() ,

,

где

![]() –

параметр регуляризации, который выбирается в диапазоне [0, 1];

–

параметр регуляризации, который выбирается в диапазоне [0, 1];

P− вспомогательная матрица;

H − матрица наблюдения переменной ![]() .

.

Данный алгоритм позволяет обучать математическую модель печи сопротивления в зависимости от изменения вычисляемой переменной состояния модели, а именно: электрической проводимости печи сопротивления, а также внешних возмущающих воздействий, которые оказывают влияние на проводимость, и отражает динамику протекающих процессов.

Таким образом, решена

задача идентификации в реальном масштабе времени самообучаемой модели печи динамики

электрической проводимости печи сопротивления при внешних неконтролируемых

возмущениях. Данный алгоритм может быть использован в контуре обратной связи

системы управления. Расчёт проводимости осуществляется по значениям

электрических параметров ![]() ,

, ![]() , вычисляемых при решении электрической модели печной

установки, описанной в главе 2.

, вычисляемых при решении электрической модели печной

установки, описанной в главе 2.

3.3 Алгоритм формирования управляющего воздействия для адаптивной системы автоматического управления полезной мощностью печи сопротивления

3.3.1 Определение требуемой траектории изменения полезной мощности печи

Требуемая траектория изменения полной мощности, подводимой к печи, определяется планом плавки. План плавки задаётся технологами ОАО «Волжский абразивный завод» и определяется ими на основании опыта. На данное время для получения карбида кремния чёрного (ККЧ) и карбида кремния электротехнического используется постоянный план в течении всей плавильной кампании, который составляет 2800 кВт/ч. Для производства карбида кремния зелёного (ККЗ) применяется ступенчатый план. При выборе от 0 до 70 МВт/ч плановая мощность равна 3200 кВт/ч; при выборе 70-100 МВт/ч плановая мощность равна 2700 кВт/ч.

В зарубежной практике широко применяются ступенчатые планы плавки[28]. Однако обоснование использования таких планов требует исследований, которые могут быть проведены при условии, что ошибка регулирования активной мощности будет достаточно мала (<5%). Кроме заданного уровня активной мощности важным параметром плавки является заданная электроэнергия, которую должна выбрать печь. Выбор электроэнергии задаётся для ККЧ равным 120 МВт/ч, для ККЗ − 100 МВт/ч.

В разрабатываемой адаптивной системе автоматического управления полезная мощность составляет часть полной мощности вследствие утечек тока в основание печи.

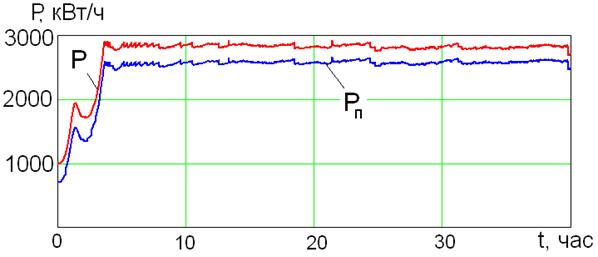

По методике, описанной в главе 2, рассчитано изменение полезной мощности печи сопротивления в течении одной плавки, исходные данные которой представлены на (рис. 2.13, 2.14).

Рисунок 3.3 − Измеряемая активная мощность и

вычисленная полезная мощности печи

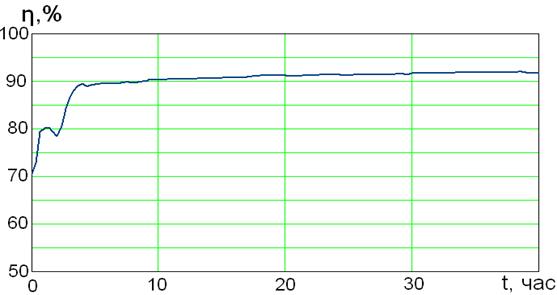

Рисунок 3.4 − Изменение электрического КПД печной установки в течении одной плавки

Построен график отношения полезной мощности к полной активной мощности, который представляет собой электрический КПД печной установки (рис. 3.4). График КПД печи может быть полезен для технологов ОАО «Волжский абразивный завод», так как он позволяет сравнить разные печей между собой по качеству изоляции и выбрать наилучшие.

Из рис. 3.3, 3.4 видно, что для рассматриваемой плавки карбида кремния величина текущего электрического КПД зависит от величины вводимой электрической мощности в печь. В начальный момент включения печи КПД составляет 70 %. К концу плавки КПД достигает 93%.

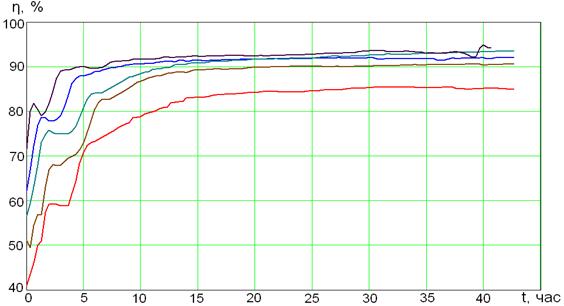

На рисунке 3.5 приведён электрический КПД, рассчитанный для нескольких плавок, проведенных за период февраль-март 2011 года.

Рис. 3.5 Электрический КПД, рассчитанный для нескольких плавок

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.