Стало ясно, что применение БП реально и в Германии. Более того, комбинация БП и немецких производственных традиций создает очень мощное конкурентное преимущество.

Во Франции известно о применении БП на заводе HISPANO-SUIZA по производству силовых трансмиссий для авиационных двигателей. Там БП интегрировано с MRP II и системой менеджмента качества.

В США при совершенствовании управления производством широкое распространение получили концепции планирования потребностей (в ресурсах, материалах) и статические методы управления качеством. В середине 50-х годов в США была разработана система MRP (Material Requirements Planning). По определению ее разработчика – американского исследователя Дж.Орлиски, система MRP состоит из логически связанных процедур и решающих правил, трансформирующих производственное расписание реализации заказа потребителя в цепочку требований материалов и компонентов для выполнения заказа.

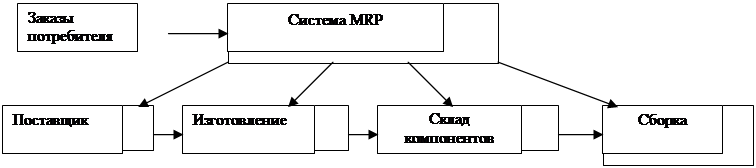

Система MRP, исходя из заказа, определяет сначала сколько и в какие сроки требуется изготовить конечной продукции, а далее устанавливает время и необходимые количества различных ресурсов для работы по графику выпуска готовой продукции (ГП). Схема системы MRP представлена на рис.2.

|

|||||||||

|

|

|

|||||||

Рис.2 . «Толкающая» система производства

Для системы толкающего типа характерно производство партии компонентов и сборка ГП в соответствии с жестко задаваемым графиком. Для предотвращения сбоев в процессе и учета изменения спроса создаются избыточные производственные и страховые запасы между звеньями логистической цепи, что замедляет оборачиваемость и увеличивает издержки производства.

Логика построения системы MRP распространяется на каналы дистрибьюции готовой продукции (DRP). Система DRP содержит график, координирующий весь процесс поставок и пополнения запасов ГП в распределительной сети на базах и складах фирмы и оптовых торговых посредниках.

В начале 80-х годов появилось второе поколение логистических систем MRP II, в которых логистические операции интегрированы с финансовым планированием. В состав системы MRP II входят блоки прогнозирования и управления спросом, расчет загрузки производственных мощностей и составления производственного расписания (запуск – выпуск партий), размещения заказов и контроля закупок материальных ресурсов.

Современная компьютерная техника и программное обеспечение позволяют систему MRP II реализовать на практике в режиме реального времени (“On line”) с ежедневным обновлением баз данных, что привело к разработке разнообразных пакетов прикладных программ с различной базовой конфигурацией. Системы MRP II стали хорошо востребованным инструментарием планирования и управления организационными ресурсами фирмы на всех стадиях производственного процесса и жизненного цикла продукции.

В последнем десятилетии стали создаваться комбинированные системы MRP II – KANBAN, чтобы взаимно компенсировать недостатки, свойственные каждой системе в отдельности. В интегрированных системах MRP II используют для прогноза спроса, планирования, сбыта и закупок, а KANBAN в сочетании с другими принципами БП – для оперативного управления производством. Такие интегрированные логические системы на западе называют MRP II+ и MRP III.

В США принципы БП трактуются несколько по-другому. Суть БП излагается в виде пяти принципов: [1, C. 25].

1.Определить ценность конкретного продукта.

2.Определить поток создания ценности для этого продукта.

3.Обеспечить непрерывное течение потока создания ценности продукта.

4.Позволить потребителю вытягивать продукт.

5.Стремиться к совершенству.

Американские специалисты по-другому расставляют приоритеты, в частности человеческий фактор они несколько отодвигают на второй план, не называя в основополагающих принципах командную работу и необходимость разветвленной коммуникации на основе интенсивного открытого обмена информации. Наверное, для этого есть определённые причины, отражающие состояние американской промышленности и менталитет общества связанный с образом жизни в США.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.