Искусственное старение способствует некоторому повышению предела прочности (на 1—2 кг/мм2) и предела текучести (на (6-8 кг/мм'2), но относительное удлинение при этом сильно падает (с 12—13% до 5—6%).

На рис. 108 показано влияние температуры и времени выдержки на предел текучести сплавов типа МЛ5. Максимальный предел текучести достигается при температуре 175—190° при длительности старения соответственно 16 и 6 час.

Дальнейшее повышение температуры старения до 270° (и особенно до 330°) приводит к резкому разупрочнению сплава.

Искусственное старение применяется в тех случаях, когда необходимо повысить предел текучести сплавов.

На механические свойства сплавов системы Mg — А1 — Zn и на эффект упрочнения их при термической обработке существенное влияние оказывает их химический состав.

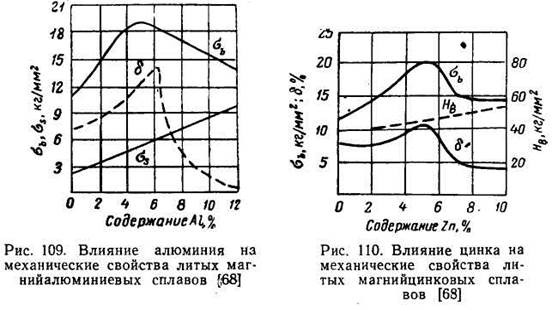

Влияние присадок алюминия цинка, введенных порознь, на механические свойства литых двойных сплавов с магнием показано на рис. 109 и 110.

Эффект упрочняющего действия алюминия и цинка в тройных сплавах системы Mg — Al — Zn зависит от их соотношения, так как последнее определяет фазовый состав сплавов и весовые количеcтва фаз.

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

С увеличением содержания цинка наряду с его растворением в магнии происходит образование тройного химического соединения Mg3Al2Zn2, которое является более твердым и прочным, чем двойное соединение Mg4Al3. Поэтому с появлением в сплавах фазы Mg3Al2Zn2 прочность их возрастает.

Механические свойства промышленных сплавов системы Mg— Al — Zn указаны в табл. 32.

В заключение остановимся на литейных и некоторых других свойствах рассматриваемых сплавов.

Лучшими сплавами данной группы по своим литейным свойствам являются сплавы МЛ5 и МЛ6. Они имеют малую линейную усадку (1,3—1,4%), обладают хорошей жидкотекучестью, менее склонны к образованию микрорыхлот и пористости, чем другие магниевые сплавы, вследствие чего пригодны к отливке весьма ответственных и сложных по конфигурации деталей. Сплавы с успехом применяются для литья в землю, кокиль и под давлением. Они обладают удовлетворительной коррозионной стойкостью (после оксидирования), хорошо обрабатываются резанием.

Сплав МЛЗ имеет большую линейную усадку (1,6%) и малую жидкотекучееть, однако отливки из этого сплава получаются плотными и практически беспористыми. Он характеризуется удовлетворительной коррозионной стойкостью (после оксидирования) и хорошей способностью к обработке резанием.

Сплав МЛ4 имеет удовлетворительные литейные свойства, но склонен к образованию микропористости и черноты в отливках. Вследствие значительной усадки и пониженной жидкотекучести он мало пригоден для литья в кокиль. Отличительной чертой сплава является хорошая коррозионная стойкость (после оксидирования) и отличная способность к обработке резанием

Сплавы магния с церием и цирконием (МЛ11)

Церий является одним из компонентов, способствующих повышению жаропрочности магния и его сплавов. За последние годы в нашей стране был разработан магниевый сплав МЛ11,содержащий 2,5—4% мишметалла (сплав железа с церием и другими элементами цериевой группы); 0,2—0,7% Zn; 0,2— '0,8% Zr. Цирконий в небольших количествах вводится в качестве модификатора для измельчения зерна в отливках.

Механические свойства сплава указаны в табл. 33 и 34.

Сплавы типа МЛ11 обладают хорошей жаропрочностью и предназначаются для производства отливок, работающих при повышенных температурах.

2. Деформируемые сплавы

Деформируемые магниевые сплавы, так же как и литейные, получаются путем легирования магния добавками марганца, алюминия и цинка. В некоторых случаях для улучшения свойств применяются небольшие присадки церия, циркония и других металлов. Большинство деформируемых сплавов по своему составу, структуре и свойствам близки к литейным сплавам и ,по существу являются их аналогами.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.