Марганец, присутствующий в большинстве сплавов, способствует повышению не только прочности, но и коррозионной стойкости сплавов. Для уменьшения окисляемости сплавов в некоторых случаях вводятся небольшие добавки бериллия (0,005-0,02%). Последний образует на поверхности металла прочную и__плотную окисную пленку, предохраняющую от окисления в жидком и твердом состояниях. Введение бериллия в больших количествах нежелательно, так как это приводит к укрупнению зерна в отливках.

Подобное же защитное действие оказывают небольшие добавки кальция. Кальций снижает окисляемость магниевых сплавов, уменьшает макрорыхлоту в отливках, является хорошим раскислителем и дегазатором. Отливки из магниевых сплавов, содержащие до 0,2% кальция, имеют чистую поверхность, меньше содержат окислов, нитридов и т. д.

Как литейные материалы магниевые сплавы во многих отношениях уступают алюминиевым сплавам, так как они требуют специальных условий плавки и литья.

Плавка магниевых сплавов производится в железных тиглях. Ввиду возгораемости магния вблизи температуры его плавления, плавка производится при обязательной защите покровным легкоплавким флюсом.

При разливке металла в формы его струя посыпается серой. Образующийся при этом сернистый газ защищает металл от возгорания. Применяется также защита непосредственно сернистым газом.

При литье в земляные формы в состав формовочной земли вводятся специальные присадки (обычно присадка, состоящая из фтористых солей аммония или аммонийные комплексные соли фтороводородной и борной кислот и др.), которые предохраняют от окисления поверхность получаемых отливок.

Наконец, для получения качественных отливок и их высоких механических свойств магниевые сплавы требуют большего перегрева и более высокой температуры литья.

Наилучшую жидкотекучесть и механическую прочность сплавы имеют при перегреве их до 850—900° при температуре литья 800—850°.

Механические свойства магниевых сплавов зависят также от размера зерна. Чем меньше зерно, тем прочнее сплав. Для получения мелкозернистой структуры применяют различные способы обработки расплава, которые известны под общим названием модифицирования.

Модифицирование производится либо путем перегрева сплавов перед разливкой до 850—900°, либо добавлением к ним в небольших количествах (до 1 % от веса шихты) различных специальных присадок — модификаторов (мел, магнезит, хлорное железо и т. д.). Таким путем удается получить в отливках достаточно мелкое зерно (приблизительно 50—60 зерен на 1 мм2). В некоторые сплавы для этих целей вводят небольшие присадки циркония (до 0,6—0,8%).

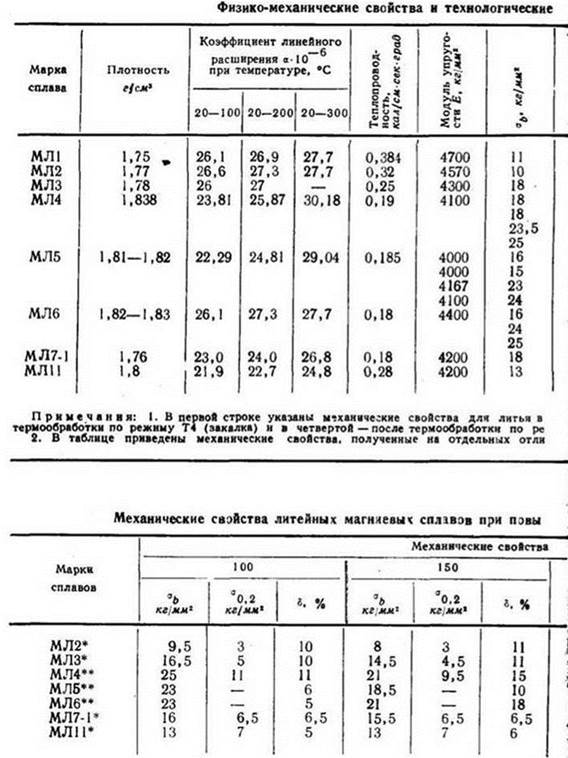

Литые детали и изделия из магниевых сплавов обычно подвергаются термической обработке. Режимы термической обработки указаны в табл. 35.

Литейные магниевые сплавы в зависимости от их состава можно условно разделить на три основные группы:

I группа — сплавы системы Mg — Si (МЛ 1);

II группа — сплавы системы Mg — Мп (МЛ2);

III группа

— сплавы системы Mg — А1 — Zn (МЛЗ, МЛ4,

МЛ5, МЛ6,

МЛ7);

IV группа

— сплавы с редкими металлами (МЛ11 и др.).

Ниже рассматриваются структура и

свойства сплавов по отдельным

группам.

Сплавы магния с кремнием (МЛ1)

Взаимодействие магния с кремнием при сплавлении определяется диаграммой состояния, данной на рис. 103.

Сплав МЛ-1 (1—1,5% Si, остальное Mg) по своему составу лежит вблизи эвтектической точки. Структура сплава показана на рис. 125 атласа.

При избытке кремния (свыше эвтектической концентрации) фаза Mg2Si кристаллизуется первично, в форме крупных скоплений. Игольчатая эвтектика ά+Mg2Si подобно эвтектике в силуминах, имеет повышенную хрупкость, что в основном и определяет низкие механические свойства сплава.

Механические свойства сплавов зависят от содержания кремния. Максимум прочности (16—17 кг/мм2) отвечает содержанию 1—1,5% Si, в соответствии с чем и сделан выбор применяемых сплавов.

Средние показатели механических свойств сплава МЛ1 приведены в табл. 29—32.

Сплав МЛ1 имеет хорошие литейные свойства и в оксидированном состоянии удовлетворительную коррозионную стойкость. Термической обработкой не упрочняется.

Сплавы магния с марганцем (МЛ2)

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.