Цель работы. Овладение графическим способом решения задач линейного программирования на примере расчета режимов резания для токарной обработки.

5.1 Постановка задачи

Определить оптимальные режимы резания (подачу и частоту вращения шпинделя) для токарной обработки детали, представленной на рис. 5.1 [8].

При расчете режимов резания учитываются следующие ограничениями:

· режущие возможности инструмента;

· мощность электропривода главного движения станка;

· заданная производительность станка на проектируемой операции;

· наименьшая скорость резания, допускаемая кинематикой станка (наименьшая частота вращения шпинделя);

· наибольшая технологически допустимая скорость резания;

· наибольшая скорость резания, допускаемая кинематикой станка (наибольшая частота вращения шпинделя);

· наибольшая подача, допускаемая кинематикой станка;

· наибольшая подача, допускаемая требованиями, предъявляемыми к шероховатости обработанной поверхности.

Данную задачу необходимо решить: в MS Excel с помощью «Поиск решения»; в MathCAD с помощью функции maximize и графическим способом.

Рис. 5..1 Эскиз токарной обработки детали

Полученные студентами оптимальные режимы резания необходимо увязать с кинематикой заданного станка. Причем принимается из имеющихся на станке ступеней подач ближайшая меньшая подача к расчетной оптимальной величине подачи, а также принимается из имеющихся на станке частот вращения шпинделя станка ближайшая частота вращения шпинделя к расчетной оптимальной величине n.

Содержание отчета

1. Название работы.

2. Постановка задачи.

3. Математическая модель задачи.

4. Решение задачи в MS EXCEL «Поиск решение».

5. Решение задачи в MathCAD с помощью функции maximize и графическим способом.

6. Решение задачи отразить на операционном чертеже.

1. Какие технические ограничения характеризуют кинематику и динамику процесса резания?

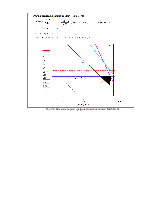

2. Сущность графического метода решения задачи линейного программирования.

3. Графическое решение в MathCAD.

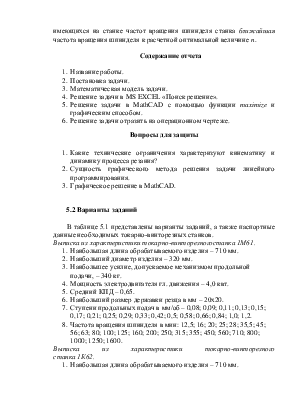

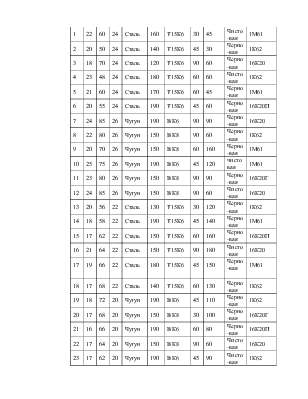

5.2 Варианты заданий

В таблице 5.1 представлены варианты заданий, а также паспортные данные необходимых токарно-винторезных станков.

Выписка из характеристики токарно-винторезногостанка 1М61.

1. Наибольшая длина обрабатываемого изделия – 710 мм.

2. Наибольший диаметр изделия – 320 мм.

3. Наибольшее усилие, допускаемое механизмом продольной подачи, – 340 кг.

4. Мощность электродвигателя гл. движения – 4,0 квт.

5. Средний КПД – 0,65.

6. Наибольший размер державки резца в мм – 20х20.

7. Ступени продольных подач в мм/об – 0,08; 0,09; 0,11; 0,13; 0,15; 0,17; 0,21; 0,25; 0,29; 0,33; 0,42; 0,5; 0,58; 0,66; 0,84; 1,0; 1,2.

8. Частота вращения шпинделя в мин: 12,5; 16; 20; 25; 28; 35,5; 45; 56; 63; 80; 100; 125; 160; 200; 250; 315; 355; 450; 560; 710; 800; 1000; 1250; 1600.

Выписка

из характеристики токарно-винторезного

станка 1К62.

1. Наибольшая длина обрабатываемого изделия – 710 мм.

2. Наибольший диаметр изделия – 400 мм.

3. Наибольшее усилие, допускаемое механизмом продольной подачи, – 1000 кг.

4. Мощность электродвигателя гл. движения – 10 квт.

5. Средний КПД – 0,8.

6. Наибольший размер державки резца в мм – 25х25.

7. Ступени продольных подач в мм/об – 0,07; 0,074; 0,084; 0,097; 0,11; 0,12; 0,13; 0,14; 0,15; 0,17; 0,195; 0,21; 0,23; 0,26; 0,28; 0,3; 0,34; 0,39; 0,43; 0,47; 0,52; 0,57; 9,61; 0,7; 0,78; 0,87; 0,95; 1,04; 1,14; 1,21; 1,4; 1,56; 1,74; 1,9; 2,08; 2,28; 2,42; 2,8; 3,12; 3,48; 3,8; 4,16.

8. Частота вращения шпинделя в мин: 12,5; 16; 20; 25; 31,5; 40; 50; 63; 80; 100; 125; 160; 200; 250; 315; 400; 500; 630; 800; 1000; 1250; 1600; 2000.

Выписка из характеристики токарно-винторезного станков 16К20; 16К20П; 16К20Г.

1. Наибольшая длина обрабатываемого изделия – 710 мм.

2. Наибольший диаметр изделия – 320 мм.

3. Наибольшее усилие, допускаемое механизмом продольной подачи, – 600 кг.

4. Мощность электродвигателя гл. движения – 10 квт.

5. Средний КПД – 0,9.

6. Наибольший размер державки резца в мм – 25х25.

7. Ступени продольных подач в мм/об – для чисел оборотов 12,5…1600: 0,05; 0,06; 0,075; 0,09; 0,01; 0,125; 0,15; 0,175; 0,2; 0,25; 0,3; 0,35; 0,4; 0,5; 0,6; 0,7; для чисел оборотов 200…630 (дополнительно): 0,8; 1,0; 1,2; 1,4; для чисел оборотов 12,5…160 (дополнительно): 1,6; 2,0; 2,4; 2,8.

8. Частота вращения шпинделя в мин: 12,5; 16; 20; 25; 31,5; 40; 50; 63; 80; 100; 125; 160; 200; 250; 315; 400; 500; 500; 630; 630; 800; 1000; 1250; 1600.

Таблица 5.1

Варианты заданий

|

№ |

D |

B |

C |

Обрабатываемый материал |

НВ |

Материал режущей части |

Угол FI |

Стойкость инструмента Тмин |

Вид обработки |

Модель станка |

|

1 |

22 |

60 |

24 |

Сталь |

160 |

Т15К6 |

30 |

45 |

Чисто-вая |

1М61 |

|

2 |

20 |

50 |

24 |

Сталь |

140 |

Т15К6 |

45 |

30 |

Черно-вая |

1К62 |

|

3 |

18 |

70 |

24 |

Сталь |

120 |

Т15К6 |

90 |

60 |

Черно-вая |

16К20 |

|

4 |

23 |

48 |

24 |

Сталь |

180 |

Т15К6 |

60 |

60 |

Чисто-вая |

1К62 |

|

5 |

21 |

60 |

24 |

Сталь |

170 |

Т15К6 |

60 |

45 |

Черно-вая |

1М61 |

|

6 |

20 |

55 |

24 |

Сталь |

190 |

Т15К6 |

45 |

60 |

Черно-вая |

16К20П |

|

7 |

24 |

85 |

26 |

Чугун |

190 |

ВК6 |

90 |

90 |

Черно-вая |

16К20 |

|

8 |

22 |

80 |

26 |

Чугун |

150 |

ВК8 |

90 |

60 |

Черно-вая |

1К62 |

|

9 |

20 |

70 |

26 |

Чугун |

150 |

ВК8 |

60 |

160 |

Черно-вая |

1М61 |

|

10 |

25 |

75 |

26 |

Чугун |

190 |

ВК6 |

45 |

120 |

чистовая |

1М61 |

|

11 |

23 |

80 |

26 |

Чугун |

150 |

ВК8 |

90 |

90 |

Черно-вая |

16К20Г |

|

12 |

24 |

85 |

26 |

Чугун |

150 |

ВК8 |

90 |

60 |

Чисто-вая |

16К20 |

|

13 |

20 |

56 |

22 |

Сталь |

130 |

Т15К6 |

30 |

120 |

Черно-вая |

1К62 |

|

14 |

18 |

58 |

22 |

Сталь |

190 |

Т15К6 |

45 |

140 |

Черно-вая |

1М61 |

|

15 |

17 |

62 |

22 |

Сталь |

150 |

Т15К6 |

60 |

160 |

Черно-вая |

16К20П |

|

16 |

21 |

64 |

22 |

Сталь |

150 |

Т15К6 |

90 |

180 |

Чисто-вая |

16К20 |

|

17 |

19 |

66 |

22 |

Сталь |

180 |

Т15К6 |

45 |

150 |

Черно-вая |

1М61 |

|

18 |

17 |

68 |

22 |

Сталь |

140 |

Т15К6 |

60 |

130 |

Черно-вая |

1К62 |

|

19 |

18 |

72 |

20 |

Чугун |

190 |

ВК6 |

45 |

110 |

Черно-вая |

1К62 |

|

20 |

17 |

68 |

20 |

Чугун |

150 |

ВК8 |

30 |

100 |

Черно-вая |

16К20Г |

|

21 |

16 |

66 |

20 |

Чугун |

190 |

ВК6 |

60 |

80 |

Черно-вая |

16К20П |

|

22 |

17 |

64 |

20 |

Чугун |

150 |

ВК8 |

90 |

60 |

Чисто-вая |

16К20 |

|

23 |

17 |

62 |

20 |

Чугун |

190 |

ВК6 |

45 |

90 |

Чисто-вая |

1К62 |

|

24 |

15 |

58 |

20 |

Чугун |

150 |

ВК8 |

30 |

70 |

Чисто-вая |

1М61 |

|

25 |

17 |

72 |

18 |

Сталь |

170 |

Т15К6 |

30 |

60 |

Чисто-вая |

16К20Г |

|

26 |

15 |

76 |

18 |

Чугун |

190 |

ВК6 |

60 |

40 |

Чисто-вая |

1К62 |

|

27 |

16 |

74 |

18 |

Сталь |

150 |

Т15К6 |

45 |

50 |

Чисто-вая |

16К20 |

|

28 |

16 |

78 |

18 |

Чугун |

150 |

ВК8 |

60 |

45 |

Черно-вая |

1М61 |

|

29 |

15 |

82 |

18 |

Сталь |

180 |

Т15К6 |

90 |

60 |

Черно-вая |

16К20П |

|

30 |

14 |

84 |

18 |

Чугун |

190 |

ВК6 |

90 |

30 |

Черно-вая |

1К62 |

5.3 Методические указания

5.3.1 Уравнения технических ограничений, характеризующие кинематику и динамику процесса резания металлов

1. Режущие возможности инструмента.

Это ограничение устанавливает взаимосвязь между скоростью резания, обусловленной принятой стойкостью инструмента, материалом режущей части инструмента, его геометрией, глубиной резания, подачей, механическими свойствами обрабатываемого материала, с одной стороны, и скоростью резания, с другой стороны:

,

(5.1)

,

(5.1)

где ![]() –

постоянный коэффициент, характеризующий нормативные условия обработки [12, с.

269-270];

–

постоянный коэффициент, характеризующий нормативные условия обработки [12, с.

269-270];

d– диаметр обрабатываемой детали или инструмента в мм;

![]() – общий поправочный коэффициент на скорость резания,

учитывающий измененные условия обработки по сравнению с нормативными;

– общий поправочный коэффициент на скорость резания,

учитывающий измененные условия обработки по сравнению с нормативными;

![]() – принятая стойкость инструмента в мин;

– принятая стойкость инструмента в мин;

m – показатель относительной стойкости [12, с. 269-270];

![]() – глубина резания в мм;

– глубина резания в мм;

s – подача в мм/об (мм/мин);

![]() – показатели

степеней соответственно при

– показатели

степеней соответственно при ![]() , s[12, с. 269-270].

, s[12, с. 269-270].

Состав общего поправочного коэффициента, учитывающего

влияние различных факторов на скорость резания: ![]() , где

, где ![]() – поправочный коэффициент, учитывающий

влияние физико-механических свойств обрабатываемого материала на скорость

резания [12, с. 261];

– поправочный коэффициент, учитывающий

влияние физико-механических свойств обрабатываемого материала на скорость

резания [12, с. 261]; ![]() – поправочный коэффициент,

учитывающий влияние поверхности заготовки на скорость резания [12, с. 263];

– поправочный коэффициент,

учитывающий влияние поверхности заготовки на скорость резания [12, с. 263]; ![]() – поправочный коэффициент, учитывающий

влияние инструментального материала на скорость резания [12, с. 263].

– поправочный коэффициент, учитывающий

влияние инструментального материала на скорость резания [12, с. 263].

2. Мощность электропривода главного движения станка.

Это ограничение устанавливает взаимосвязь между эффективной мощностью, затрачиваемой на процесс резания, и мощностью электропривода главного движения станка:

, (5.2)

, (5.2)

где ![]() – постоянный коэффициент, характеризующий условия

обработки [12, с. 273];

– постоянный коэффициент, характеризующий условия

обработки [12, с. 273];

![]() – общий поправочный коэффициент на мощность,

учитывающий измененные условия обработки против нормативных [12, с. 275];

– общий поправочный коэффициент на мощность,

учитывающий измененные условия обработки против нормативных [12, с. 275];

![]() – коэффициент для приведения формулы к общему виду,

равный 6120

– коэффициент для приведения формулы к общему виду,

равный 6120![]() ;

;

![]() – показатели степеней, соответственно, при

– показатели степеней, соответственно, при ![]() , s,

, s, ![]() [12, с. 273];

[12, с. 273];

![]() – мощность электродвигателя главного привода станка в

квт;

– мощность электродвигателя главного привода станка в

квт;

h – коэффициент полезного действия механизма передачи от электродвигателя к инструменту.

Примечание. Показатель степени ![]() (5.2)

равен

(5.2)

равен ![]() ([12 с. 273])+1.

([12 с. 273])+1.

3. Заданная производительность станка на проектируемой операции

Это ограничение учитывает взаимосвязь расчетных скорости резания и подачи с заданной производительностью станка:

, (5.3)

, (5.3)

где ![]() –

коэффициент загрузки станка;

–

коэффициент загрузки станка;

![]() – число деталей,

обрабатываемых одновременно на одной позиции;

– число деталей,

обрабатываемых одновременно на одной позиции;

R – заданная производительность станка в шт/ч;

![]() – сумма всех вспомогательных

неперекрываемых времен при работе в мин;

– сумма всех вспомогательных

неперекрываемых времен при работе в мин;

![]() – длина рабочего хода инструмента в мм;

– длина рабочего хода инструмента в мм;

Среднее значение нормативного коэффициента загрузки оборудования по отделению или участку цеха при двухсменной работе следует принимать: для мелкосерийного производства 0,8…0,9; для серийного – 0,75…0,85; массового и крупносерийного – 0,65…0,75. Если на данном этапе тип производства еще неизвестен, то можно принять усредненные значения нормативного коэффициента загрузки оборудования порядка 0,75…0,8.

Длина рабочего хода инструмента – ![]() , где

, где ![]() [10, с.299-300].

[10, с.299-300].

Сумма всех вспомогательных неперекрываемых времен при работе, состоит из затрат на отдельные приемы:

![]() ,

,

где ![]() – время

на установку и снятие детали, мин;

– время

на установку и снятие детали, мин;

![]() – время на закрепление и открепление

детали, мин;

– время на закрепление и открепление

детали, мин;

![]() – время на приемы управления, мин;

– время на приемы управления, мин;

![]() – время на измерение детали, мин.

– время на измерение детали, мин.

При определении ![]() рекомендуется

использовать (для более полного представления) сведения [1, с. 101-105] и

нормативную информацию, имеющуюся в приложениях 5, 6 [1, с. 197-221], а также приведенные

ниже следующие рекомендации.

рекомендуется

использовать (для более полного представления) сведения [1, с. 101-105] и

нормативную информацию, имеющуюся в приложениях 5, 6 [1, с. 197-221], а также приведенные

ниже следующие рекомендации.

Для определения нормы вспомогательного времени

используем нормативную информацию для массового производства. Поэтому

полученное значение ![]() надо будет умножить на

коэффициент 1,85 [1].

надо будет умножить на

коэффициент 1,85 [1].

Первоначально определяется масса детали (m), кг (с округлением до десятых): определяем объем цилиндра (заготовки), который

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.