ЦЕЛЬ РАБОТЫ : Приобретение знаний по определению жесткости технологической системы СПИД и вызываемой ею погрешности обработки , а также выработка некоторых умений и навыков по оценке жесткости элементов системы СПИД и их влияние на точность обработки.

Общие сведения

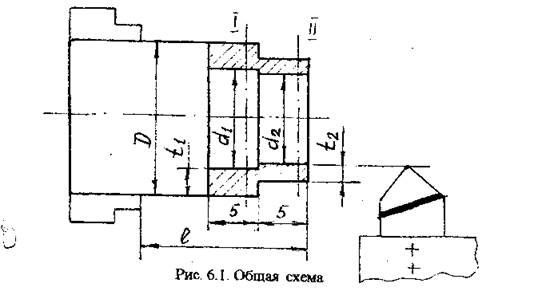

Одной из причин , вызывающих погрешность выдерживаемого при обработке размера, является нестабильность силы резания , величина которой изменяется под влиянием переменных условий обработки. В частности, к изменению силы резания приводят колебания размеров заготовок , т.е. неравномерность глубины резания (t1 и t2 , см. рис. 1.).

Нестабильность силы резания вызывает неравномерность деформаций и отжатий элементов упругой системы , в результате чего возникают погрешности формы обработанной поверхности т.к. неточность заготовки отражается на обработанной в виде аналогичной неточности. Таким образом точность обработки зависит от жесткости упругой системы СПИД.

Для определения погрешности обработки, вызванной упругими деформациями системы, необходимо определить жесткость этой системы. Под жесткостью системы понимают отношение силы резания, направленной нормально к обрабатываемой поверхности , к смещению лезвия инструмента в направлении действия этой силы.

Сущность статического метода определения жесткости металлорежущик станков заключается в том , что элементы станка с помощью специалных приспособлений нагружают силой, воспроизводящей действие силы резания , и одновременно измеряют перемещение отдельных частей станка. Для

испытания жесткости станков методом статического приложения нагрузки существует много приборов , которые состоят из нагружающего устройства с динамометром и устройства для измерения деформаций . Данный метод имеет много недостатков:

1)метод сложен; 2) требует длительного испытания; 3)жесткость станка, определяемая в статическом состоянии , лишь приблизительно характеризует упругие перемещения станка в процессе работы.

Оборудование и оснастка

1. Токарно - винторезный станок 16К20 2.РезецТ15К6

3. Заготовки l/D=1-2, l/D= 5-7 и l/D=3-5 4. Штангенциркуль, линейка

5. Микрометр ,

6. Микрокалькулятор

Практическая часть

1. Первоначально определяется податливость ( жесткость ) станка Для этого:

1.1. В патрон токарного станка устанавливается весьма жесткая ступенчатая заготовка, жесткость которой по сравнению с жесткостью станка можно пренебречь. Обычно такая заготовка имеет l/D =1-2. Материал заготовки - конструкционная сталь с

σв=50 кг/мм2=500МПа.

Установить резец с пластиной Т15К6 со следующими геометрическими параметрами φ=60º, γ=10º, r=0,3 мм

Рис.2 схема определения точности обработки в зависимости от точности заготовки и жесткости системы.

На длине l=5-10 мм проточить заготовку так, чтобы D2-D1=4-10 мм. Затем замерить диаметры ступеней заготовки.

D1=86мм; D2=78мм; L=64мм

d1’=76,84мм; d2’=76,81 мм; L1=12мм

d1’’=76,82мм; d2’’=76,83мм;

Погрешность заготовки

Δзаг=(D2-D1)/2=(78-86)/2=4мм

1.4 Обработать заготовку за один проход таким образом, чтобы глубина резания на Dравнялась 1 мм. S=0,1 мм/об; υ=70-80 м/мин.

1.5. Замерить диаметры d1 и d2 после обработки. Результат замера принимается за погрешность детали

Δдет=(d2-d1)/2

Δ’дет=(76,84-76,81)/2=0,015 мм

Δ’’дет=(76,83-76,82)/2=0,005 мм

1.6 Определить фактическое уточнение

ε= Δдет/Δзаг

ε'=0,015/4=0,00375

ε’’=0,005/4=0,00125

1.7 Определить податливость станка, считая, что при сверхжесткой заготовке жесткость системы будет равна Jст(wст)

Т.о.

2. Определяется податливость ( жесткость ) детали. Для этого :

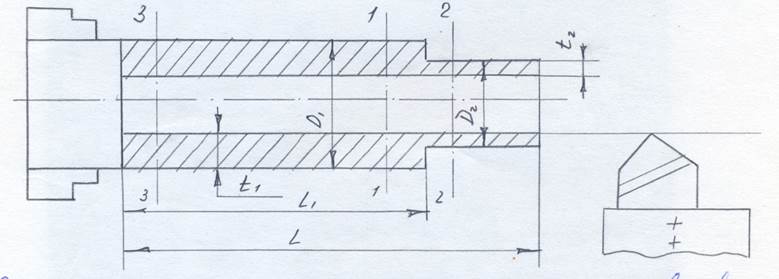

2.1 В патрон токарно-винторезного станка устанавливается нежесткая заготовка (L/D=5..7)

L=270 мм; L1=154мм.

D1=54мм; D2=50мм;

d1’=48,32мм; d2’=48,02 мм; d3’=77,91 мм;

d1’’=48,27мм; d2’’=48,09мм; d3’’=77,93 мм;

2.2 Определение теоретических значений податливости и жесткости детали

Wдет=L3/3EI=2703/3∙104∙0,05(544-484)=0,00205мм/кг

2.3 Установленным ранее резцом протачивается ступенька на конце консоли длиной 5-10 мм с перепадом диаметров 1-2 мм, измеряются диаметром D1 и D2.

2.4 На длине L протачивается заготовка за 1 проход со следующими режимами обработки: S=0,1 мм/об; υ=70-80 м/мин; t2=1мм на диаметре меньший ступени заготовки. Замеряются диаметры в сечениях 1-1, 2-2, 3-3, т.е. d1, d2, d3 соответственно.

2.5 Определяем податливость детали

Wдет=K∙L1/2Py

Где Py – радиальная составляющая усилия резания

Где K – конусность на участке L1, после обработки, которое будет определено из зависимости

K=(d1-d3)/L1=(48,295-47,92)/254=0,00148

Wдет=0,00148∙254/2∙18,8=0,00999 мм/кг

Jдет=1/Wдет=1/0,00999=100,1 кг/мм

2.6Делается сравнение теоретически получаемой детали с определённым значением её получения производственным способом.

2.7 Определить производственным способом податливость системы СПИД и её жесткость.

W=Wст + Wдет=0,0003983+0,00999=0,0104 мм/кг

J=1/W=1/0,0104=96,2 кг/мм

II «Изучение зависимости точности обработки от точности заготовки и жесткости технологической системы СПИД»

1 При тех же элементах режимов обработки выполняется второй проход на длине 15-20 мм от конца консоли и микрометром замеряются полученые значения диаметров в сечениях 2-2 и 1-1, т.е. соответственно d2' и d1’. Не изменяя режимов резания выполнить на том же участке вала 3-й проход и замерить диаметры d2'' и d1''

2 Определение величины фактических погрешностей заготовки и детали после соответствующего колл-ва проходов:

Δзаг=54-50/2=2 мм

Δ’заг=48,32-48,02/2=2 мм

Δ’’заг=48,27-48,09/2=2 мм

3 Считая, что жесткость (податливость) тех. Системы СПИД в сечениях 1-1 и 2-2 одинаково и в процессе выполнения эксперимента практически не изменяется, рассчитываем величину теоретических погрешностей детали после 1-го, 2-го и 3-го проходов.

Δдет=Сn∙Δзаг

После 1-го прохода :

Δдет1=0,0642∙2=0,1264 мм

После 2-го прохода :

Δдет2=0,06422∙2=0б00824 мм

После 3-го прохода :

Δдет3=0б06423∙2=0?000529 мм

4 Задавшись требуемой точностью обработки (погрешностью детали) равной

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.