Цель: Закрепление материала лекционного курса " Технология машиностроения" по разделу "Расчетно-аналитический способ определения точности механической обработки", а также получение некоторых умений и навыков определения влияния основных факторов процесса резания на точность обработки.

Одним из главных параметров, обеспечивающих высокое качество и длительный срок службы машины , является точность их изготовления. Машины или механизмы , изготовленные из более точных деталей , обеспечивают более высокие эксплуатационные показатели , т.е. они могут быть более быстроходными, более долговечными и надежными в работе.

Каждый металлорежущий станок состоит из ряда конструктивных элементов , представляющих собой отдельные звенья единой технологической системы. Погрешности взаимного расположения неподвижно закрепленных или перемещаемых составных частей станка , являются причиной возникновения погрешностей выполняемой на нем обработки Погрешности взаимного расположения составных частей станка (геометрические погрешности станка ) влияют на форму и расположение обрабатываемых поверхностей заготовки, но не оказывают непосредственного влияния на их размеры. Геометрические погрешности станка могут быть следствием неточностей сборки , неправильной обработки его основных деталей, а также износа.

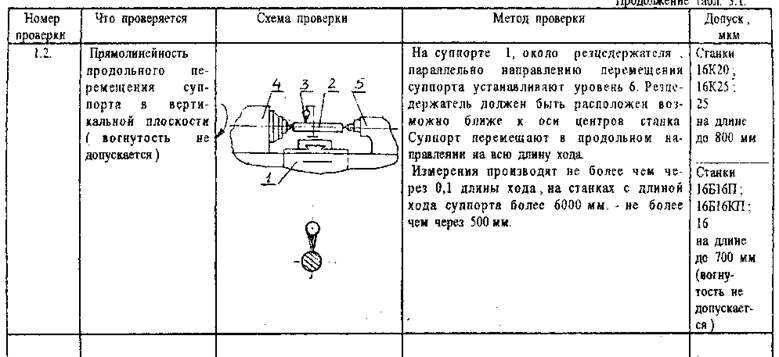

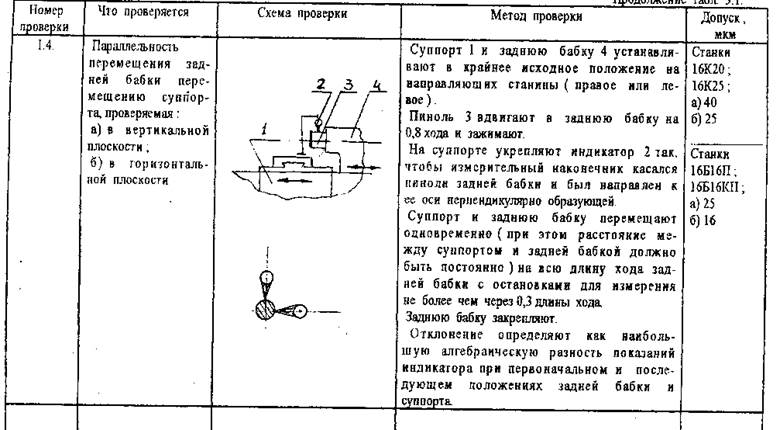

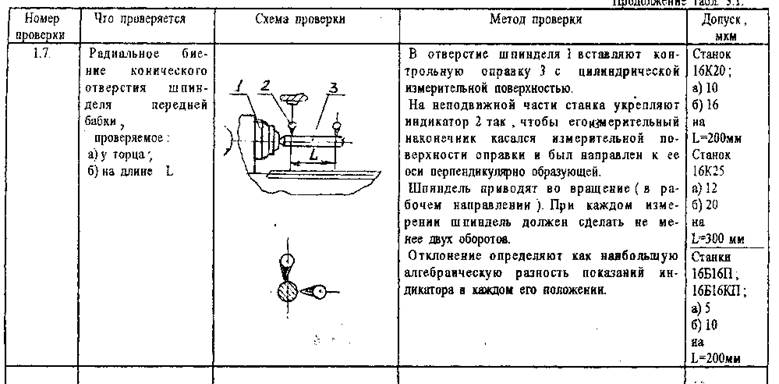

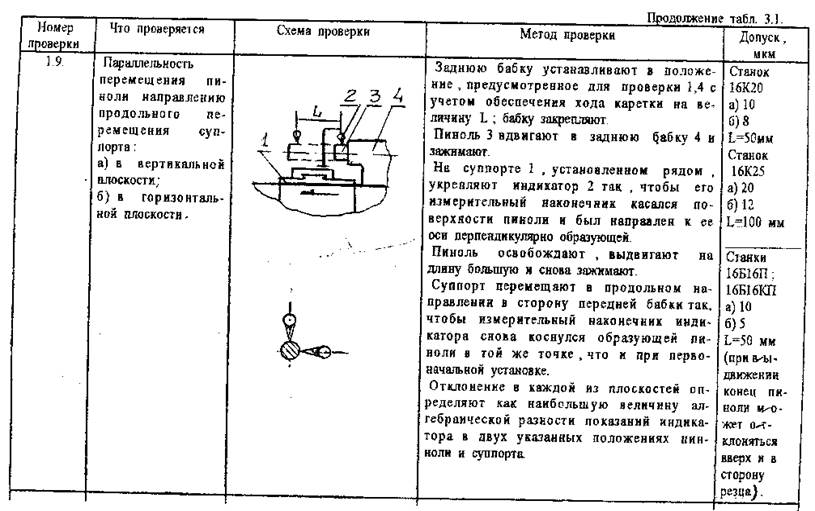

Для проверки на геометрическую точность станка ГОСТом 18097-88 установлены параметры и методы проверки их ( см., например, для станков 16К20, 16К25 и др табл.3.1. ).Проверка станков по норме точности заключается в установлении точности изготовления, взаиморасположения , перемещения и соотношения движений рабочих органов станка , несущих заготовку и инструмент , а также путем промеров обработанных на станках образцов деталей. Для проверки на геометрическую точность станка ГОСТом 18097-88 установлены параметры и методы проверки их ( см., например, для станков 16К20, 16К25идр табл.3.1. ).Проверка станков по норме точности заключается в установлении точности изготовления, взаиморасположения , перемещения и соотношения движений рабочих органов станка , несущих заготовку и инструмент , а также путем промеров обработанных на станках образцов деталей.

Несмотря на то , что точность станков влияет на точность обработки , однако, оба эти понятия нельзя отождествлять, т.к. нормы точности обработки всегда ниже норм точности станков. При анализе влияния неточности того или иного элемента станка на точность обработки детали целесообразно исходить из того , что если ось станка ( ось центров станка, ось шпинделя или ось задней бабки)и направление движения режущего инструмента (например, его режущей точки) не параллельны в горизонтальной плоскости, то это при-' ведет к конусности детали ; если они не параллельны в вертикальной плоскости , то это приводит к получению обработанной поверхности в виде гиперболоида и т.д.

Выполняется ряд и других проверок станка на геометрическую точность в том числе и проверки на жесткость станка и при работе его.

Оборуд6вание и оснастка

1. Токарно-винторезный станок

2. Оправка спец. L=800 мм.

3. Индикатор часового типа ИЧ-Ю

4. Штатив с магнитным основанием ШМ-3

5. Уровень

6. Контрольная оправка ступенчатая спец.

7. Контрольные оправки спец. l=300 мм С коническим хвостом и без него

8. Конуса Морзе 6 и 5

9. Линейка

|

|

|

|

|

|

|

|

Вывод: В результате проделанной лабораторной работы закрепили знание по разделу «Точность механической обработки»; также получили навыки проверки металлорежущих станков на геометрическую точность, изучили параметры и методы проверки геометрической точности регламентированные соответствующими ГОСТами.

Было практически установлено, что изучаемый станок модели 16К20 несоответствует допустимым значениям геометрической точности, нормам точности и т.д. оговорённых в ГОСТ 18077-88.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.