2.1 ОБЩИЕ СВЕДЕНИЯ.

Объективной закономерностью научно-технического прогресса в области пневмо и гидро приводостроение является повышение сложности и качества, создаваемых изделий наряду со снижением сроков их нормального строения. При этом стремление к совершенствованию технического уровня всегда вступает в противоречие с требованиями сокращения сроков и точности технической подготовки производства. Сокращения сроков подготовки с одной стороны позволяет ускорить обновление парка того или иного вида изделий с другой стороны поспешность в разработке новой техники приводит к появлению конструкторских и технологических недоработок, которые тормозят процесс постановки изделия на производство. Необходимость преодоления этого противоречия, изменив представление о возможностях традиционных методов проектирования послужила, камутатором создания систем автоматизированного проектирования.

Ввиду этого, что качества технической подготовки производства (включающей в себя конструкторскую и технологическую подготовку) является одним из определяющих факторов надежности пневмо и гидравлических приводов рассмотрение вопросов его повышения занимает центральное место в процессе подготовки высококвалефецированных специалистов в данной области.

В связи с этим в учебном процессе предусмотрен раздел в дипломном проекте по технологии изготовления гидропневмооборудования.

2.2. Анализ норм точности и технологичности изделия.

При современном уровне производства гидропневмоприводов разработка их конструкций должна базироваться как на удовлетворении требований служебно-эксплутационного характера, так и производственных требований обусловленных возможностью применения высокопроизводительных и рентабельных технологических процессов изготовления гидропневмоприводов с учетом конкретных условий и объема производства.

1. С учетом функционального назначения изделия в которое входит деталь а также предложенного годового выпуска наиболее приемлемым материалом является сталь 40X. Упрощать деталь нецелесообразно. Сварной или сборный вариант также нецелесообразен. В данном изделии поверхностное упрочнение не требуется.

2. В данном технологическом процессе при изготовлении детали из проката получается низкий коэффициент использование материала (0,038). Следовательно, более рационально будет использовать в качестве заготовки штамповку. При этом будет обеспечена достаточная жесткость детали для прогрессивных методов обработки.

3. Деталь удобна для базирования. При этом не возникает технологических трудностей. На начальных операциях обработки заготовка крепится в патроне. При промежуточной обработке используется оправка.

4. Возможна одновременная обработка нескольких поверхностей за одну установку.

5. Возможна обработка обтачиваемых поверхностей на проход.

6. Деталь не имеет поверхностей расположенных под острым или тупым углом.

7. Протяженность обрабатываемых поверхностей менять нецелесообразно.

8. Деталь не имеет глухих отверстий.

9. Весь инструмент, применяемый при обработке свободно подводится и отводится.

10. Деталь не требует термообработки.

11. Большинство поверхностей обрабатываются точением что позволяет соблюсти заданную точность и шероховатость.

12. Наружная цилиндрическая поверхность Ø68js6 имеет шероховатость 2,5. Для данной точности и шероховатости требуется дополнительная шлифовальная операция.

13. Деталь удобна для контроля.

2.3. Определение типа производства.

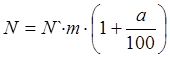

1. Определение программы выпуска детали

,

,

где

N` - заданная годовая программа выпуска изделий в которое входит данная деталь

M - количество деталей в изделии

а - процент дополнительного изготовленных деталей

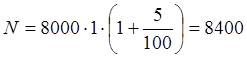

шт.

шт.

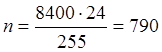

2. Определение количества деталей в партии для одновременного запуска

, где

, где

К - периодичность запуска в день

шт.

шт.

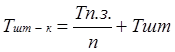

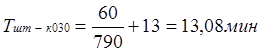

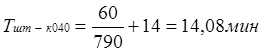

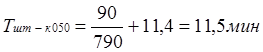

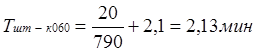

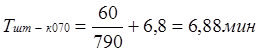

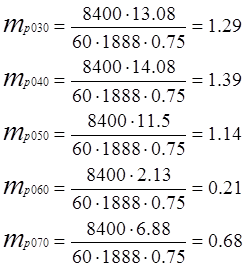

3. Определение штучного-калькумеционного времени на каждой операции

, где

, где

Тп.з. - подготовлено-заключительное время

Тшт – штучное время

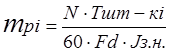

4. Определить количества (ращетного) станков по каждой операции

, где

, где

Fd – действительный годовой фонд работы оборудования

Jз.н. – нормативный коэффициент загрузки

![]() , где

, где

Fн - С∙1998

П – потери принимаются 5-6% от Fн

С – количество смен

![]()

![]()

![]()

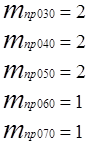

5. Определение принятого количества оборудования по каждой операции

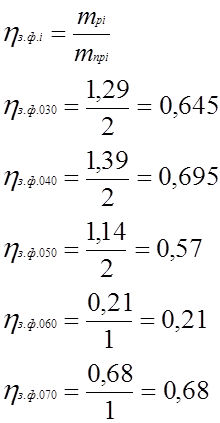

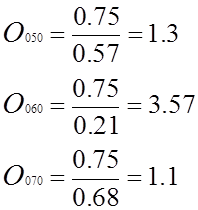

6. Определение фактического коэффициента загрузки оборудования по каждой операции

7. Определение количества операций равнозначной трудоемкости на каждом рабочем месте

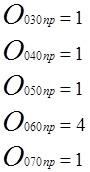

8. Определение принятого количества операций равнозначной трудоемкости

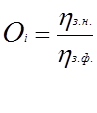

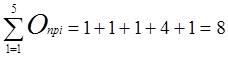

9. Определение суммарного принятого количества операций по всему технологическому процессу

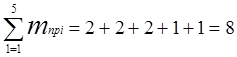

10. Определение суммарного принятого количества станков по всему технологическому процессу

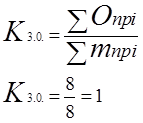

11. Определение коэффициента закрепления операций

![]()

![]() Такой соответствует крупносерийному производству

Такой соответствует крупносерийному производству

таблица

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.