ВНИМАНИЕ!!! Выделенное желтым цветом – не печатать! (это комментарии)

2. Расчет косозубой зубчатой передачи

Основные причины отказа зубчатых передач:

1. Поверхностное разрушение зубьев

- усталостное выкрашивание (при длительной работе передач);

- пластическое обмятие поверхности зубьев (при кратковременных перегрузках);

- изнашивание зубьев (при длительной работе);

- заедание (при кратковременных перегрузках);

2. Объемное разрушение зубьев (поломка)

- поломка усталостного характера (при длительной работе);

- поломка статического характера (при кратковременных перегрузках);

2.1 Проектный расчет передачи

Задача расчета: определение геометрических размеров передачи (по условию недопустимости усталостного выкрашивания рабочих поверхностей зубьев);

Критерий работоспособности: контактная выносливость поверхности зубьев;

Условие расчета: σН ≤ [σН]

где σН – действующие (расчетные) контактные напряжения, определяемые из выражения, полученного на основе ф-лы Герца, МПа; [σН] – допускаемые контактные напряжения, МПа;

КHLi =  ; где m=6

– показатель степени кривой усталости, NH0i – базовое число циклов [1, с.169 рис. 8.40 – в зависимости от твердости колес]; NHEi –

эквивалентное число циклов колес: NHEi

= 60nic·t

; где m=6

– показатель степени кривой усталости, NH0i – базовое число циклов [1, с.169 рис. 8.40 – в зависимости от твердости колес]; NHEi –

эквивалентное число циклов колес: NHEi

= 60nic·t = 60nic·t

= 60nic·t ;

;

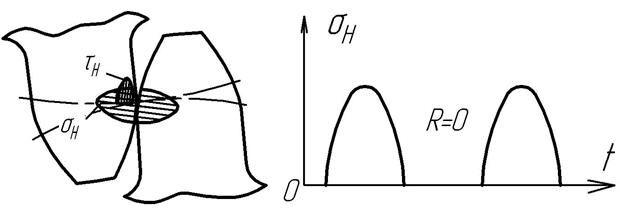

Рис.1 Схема нагружения зубьев при расчете по контактным напряжениям

Допускаемые

контактные напряжения (для шестерни и колеса) определяются из выражения: [σH]i =  ; где σН0i

– предел контактной выносливости (длительной) при отнулевом цикле

изменения напряжений: R=0), Мпа; sH

– коэффициент безопасности (sH =1,1 для

нормализованных и термоулучшенных колес; sH

= 1,2 – в случае закалки ТВЧ или термохимической обработки); КHLi – коэффициент долговечности колес; (i =1 – для шестерни, i =2 – для колеса);

; где σН0i

– предел контактной выносливости (длительной) при отнулевом цикле

изменения напряжений: R=0), Мпа; sH

– коэффициент безопасности (sH =1,1 для

нормализованных и термоулучшенных колес; sH

= 1,2 – в случае закалки ТВЧ или термохимической обработки); КHLi – коэффициент долговечности колес; (i =1 – для шестерни, i =2 – для колеса);

σН0i = 2НВi +70 – для термоулучшенных колес

НВ1 – твердость зубьев шестерни (задана); НВ2 = НВ1 – (30…40) – с учетом возможной приработки зубьев при улучшении;

Коэффициенты долговечности колес:

КHLi =  ; где m=6

– показатель степени кривой усталости, NH0i – базовое число циклов [1, с.169 рис. 8.40 – в зависимости от твердости колес]; NHEi –

эквивалентное число циклов колес: NHEi

= 60nic·t

; где m=6

– показатель степени кривой усталости, NH0i – базовое число циклов [1, с.169 рис. 8.40 – в зависимости от твердости колес]; NHEi –

эквивалентное число циклов колес: NHEi

= 60nic·t = 60nic·t

= 60nic·t ;

;

ni – частоты вращения колес, об/мин; с – число зацеплений зуба за один оборот колеса (с равно числу колес, находящимся в зацеплении с рассчитываемым, т.е. в нашем случае с = 1); t – заданный ресурс, час; βj и αj – параметры заданного нерегулярного (нестационарного) режима работы;

Внимание !: 2,4 ≥ КHLi ≥ 1,0; (σН0i∙КHLi – предел ограниченной контактной выносливости);

Расчетное значение допускаемого напряжения [σH] определяется:

- как меньшее значение из двух допускаемых напряжений [σH]1 и [σH]2 – в случае прямозубых колес и косозубых колес с небольшой разностью твердости зубьев;

- в случае если твердость зубьев шестерни значительно превышает твердость зубьев колес (НВ1 ≥ 400, НВ2 ≤320 или [σH]1 - [σH]2 ≥ 70), расчетное значение допускаемого напряжения определяется как среднее из [σH]1 и [σH]2, т.е.

[σH] =  , при

выполнении условия: [σH] ≤ 1,25[σH]min

, при

выполнении условия: [σH] ≤ 1,25[σH]min

где [σH]min – меньшее из двух значений [σH]1 и [σH]2;

Для колес с повышенной твердостью [с. 168, табл. 8.9]

- Закалка ТВЧ сквозная, с охватом впадины (модуль m < 3мм): 45…55HRC

σН0i = 17НRС + 200, МПа SH = 1,2;

- Азотирование: 50…67 HRC; σН0i = 1050 МПа; SH = 1,2;

- Цементация: 55…67 HRC; σН0i = 23HRC МПа; SH = 1,2;

1) Определение расчетного диаметра делительной окружности шестерни

Решая исходное неравенство относительно геометрического параметра (например, относительно диаметра делительной окружности шестерни), получим выражения для проектного расчета:

d1* =1,2∙ (*)

(*)

где Епр

=  - приведенный модуль упругости; Е1

и Е2 – модули упругости материалов шестерни и колеса; если колеса

стальные, то Е1 = Е2 = Епр = 2.1∙105

МПа; Т1 – момент на валу шестерни, Нм; u –

передаточное число быстроходной (косозубой) передачи; КНβ –

коэффициент неравномерности нагрузки по ширине зуба [1, с.130,рис.8.15]; {для этого задается относительная ширина зуба ψbd = 1,0…1,2 [1,c.136, табл.8.4] – для симметричного расположения

колес относительно опор, при твердости колес НВ< 350}; [σH] –

допускаемое контактное напряжение, МПа;

- приведенный модуль упругости; Е1

и Е2 – модули упругости материалов шестерни и колеса; если колеса

стальные, то Е1 = Е2 = Епр = 2.1∙105

МПа; Т1 – момент на валу шестерни, Нм; u –

передаточное число быстроходной (косозубой) передачи; КНβ –

коэффициент неравномерности нагрузки по ширине зуба [1, с.130,рис.8.15]; {для этого задается относительная ширина зуба ψbd = 1,0…1,2 [1,c.136, табл.8.4] – для симметричного расположения

колес относительно опор, при твердости колес НВ< 350}; [σH] –

допускаемое контактное напряжение, МПа;

2) Определение предварительного значения межосевого расстояния:

аw* = ;

полученный результат округляем до целого значения аw

(при необходимости – до стандартного значения из ряда [1, c.136]);

;

полученный результат округляем до целого значения аw

(при необходимости – до стандартного значения из ряда [1, c.136]);

3) Выбор модуля зацепления: предварительное значение модуля выбираем из соотношения m* = (0,01…0,02) аw, округляя его до стандартного значения m из ряда [1, c. 116, табл. 8.1]; (для удобства построения чертежа величину модуля выбирать не менее 2-х, т.е. m ≥ 2)

4) Выбор предварительного значения угла наклона зубьев β* из рекомендуемого диапазона (от 80 до 200), например, β* = 12…130;

5) Определение чисел зубьев колес:

Суммарное число зубьев колес:

Число зубьев шестерни: z1*

= ![]() ; (округляем до ближайшего целого значения z1);

; (округляем до ближайшего целого значения z1);

Проверка на неподрезание ножки зуба шестерни: z1 ≥ 17cos3β*

Число зубьев колеса: ![]() ; (округляем до целого

значения z2)

; (округляем до целого

значения z2)

Проверка по передаточному числу: uф

= ![]() - фактическое передаточное число (относительная погрешность передаточного числа не

должна превышать

- фактическое передаточное число (относительная погрешность передаточного числа не

должна превышать ![]() (4…5)% или

(4…5)% или  , в противном случае необходимо изменить порядок

округления до целого числа зубьев);

, в противном случае необходимо изменить порядок

округления до целого числа зубьев);

6) Корректировка угла наклона зубьев (для учета проведенных округлений)

(с точностью до градусов, минут и секунд

!!!)

(с точностью до градусов, минут и секунд

!!!)

7) Уточнение размеров колес (все диаметры колес определяются с точностью до сотых)

- диаметры

делительных окружностей колес: di =  (I =1, 2);

(I =1, 2);

- диаметры окружностей вершин колес: dai = di + 2m;

- диаметры окружностей впадин колес: dfi = di – 2,5m;

- ширина колеса: b2* = ψbd·d1; округляем до целого значения b2;

- уточняем

коэффициент ψbd = ![]() ;

;

- ширина шестерни: b1 = b2 + (3…5);

Проверка по межосевому расстоянию:

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.