aw  (di - с точностью до сотых !!!)

(di - с точностью до сотых !!!)

8) Определение усилий, действующих в зацеплении косозубой передачи

- окружное

усилие: Ft = , Н;

, Н;

- радиальное

усилие: Fr = Ft , H;

, H;

- осевое усилие: Fa = Ft·tgβ, H;

- нормальное

усилие: Fn =  , H;

, H;

10) Определение окружной скорости колес, назначение степени точности

V = ω1· ,

м/с

,

м/с

Назначаем 7-ю степень точности для колес быстроходной передачи.

11) Определение коэффициента торцевого перекрытия:

;

;

Определение коэффициента осевого перекрытия:

;

;

Суммарный коэффициент перекрытия ![]() пропорционален количеству пар зубьев,

участвующих в зацеплении.

пропорционален количеству пар зубьев,

участвующих в зацеплении.

2.2 Проверочный расчет передачи на контактную выносливость

Задача расчета: оценка работоспособности передачи по критерию контактной выносливости, с целью предупреждения усталостного выкрашивания зубьев.

Условие

расчета: ![]() (совпадает

с условием проектного расчета)

(совпадает

с условием проектного расчета)

Расчетное контактное напряжение определяется из выражения [1, с.149]:

; где

; где  - коэффициент

повышения прочности по контактным напряжениям косозубых передач по сравнению с

прямозубыми[1, с. 149]; КНα - учитывает неравномерность нагружения

зубьев (зависит от степени точности и окружной скорости) [1, с.149,

табл. 8.7];

- коэффициент

повышения прочности по контактным напряжениям косозубых передач по сравнению с

прямозубыми[1, с. 149]; КНα - учитывает неравномерность нагружения

зубьев (зависит от степени точности и окружной скорости) [1, с.149,

табл. 8.7];

КН

= ![]() - коэффициент расчетной нагрузки;

- коэффициент расчетной нагрузки; ![]() - динамический коэффициент [1, c.131, табл.8.3]; (

- динамический коэффициент [1, c.131, табл.8.3]; (![]() - см. выше, уточняется в соответствии с

уточненным значением

- см. выше, уточняется в соответствии с

уточненным значением ![]() ); (Значение

); (Значение ![]() берется их проектного расчета)

берется их проектного расчета)

Вывод по результатам данного расчета

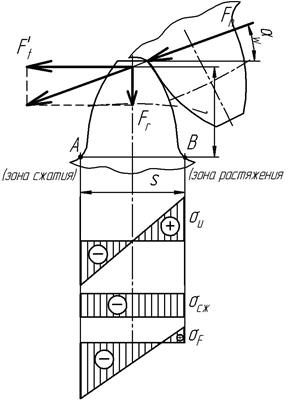

2.3 Проверочный расчет на изгибную выносливость

Задача расчета: оценка работоспособности передачи по критерию выносливости при изгибе, с целью предупреждения усталостной поломки зубьев.

Условие расчета: σF ≤ [σF]

Условие расчета: σF ≤ [σF]

Рис.2 Схема нагружения зубьев при расчете по напряжениям изгиба

где расчетные напряжения изгиба σF определяются из выражения:

σFi = YFi ZFβ ≤ [σF]i (i

= 1, 2); ( * )

≤ [σF]i (i

= 1, 2); ( * )

где ZFβ =  - коэффициент повышения

прочности по напряжениям изгиба косозубых передач по сравнению с прямозубыми; КFα - учитывает неравномерность нагружения зубьев (зависит

от степени точности и окружной скорости) [1, с.149, табл. 8.7] (аналогичен КНα); Yβ = 1-

- коэффициент повышения

прочности по напряжениям изгиба косозубых передач по сравнению с прямозубыми; КFα - учитывает неравномерность нагружения зубьев (зависит

от степени точности и окружной скорости) [1, с.149, табл. 8.7] (аналогичен КНα); Yβ = 1-![]() -

учитывает повышение изгибной прочности непосредственно за счет угла наклона β; (εα – см. выше);

-

учитывает повышение изгибной прочности непосредственно за счет угла наклона β; (εα – см. выше);

KF = KFβ KFV – (аналогичен KН): KFβ – по [1, с.130, рис. 8.15]; KFV – по [1, c.131, табл.8.3];

YFi – коэффициенты формы зуба – определяются по [1,

с.140, рис.8.20] в соответствие с эквивалентными числами зубьев (для шестерни и

колеса): zvi = ;

;

Определение допускаемых напряжений при расчете на изгиб

[σF]i =  ; где σF0i = 1,8 HBi (для улучшения)– предел изгибной выносливости (длительной)

при отнулевом цикле изменения напряжений: R=0;

[sF] =1,55…1,75 –коэффициент безопасности; KFC – учитывает

реверсивность нагрузки: при односторонней нагрузке KFC

=1,0; при реверсивной нагрузке KFC =0,7…0,8;

; где σF0i = 1,8 HBi (для улучшения)– предел изгибной выносливости (длительной)

при отнулевом цикле изменения напряжений: R=0;

[sF] =1,55…1,75 –коэффициент безопасности; KFC – учитывает

реверсивность нагрузки: при односторонней нагрузке KFC

=1,0; при реверсивной нагрузке KFC =0,7…0,8;

KFLi = -

коэффициенты долговечности (i = 1, 2);

-

коэффициенты долговечности (i = 1, 2);

Внимание ! 2,0 ≥ KFLi ≥1,0 (σF0i∙КFLi – предел ограниченной изгибной выносливости);

NF0 = 4∙106 – базовое число циклов; показатель степени кривой усталости: при НВ<350 m =6; (при НВ>350 m = 9);

Эквивалентные

числа зубьев: NFEi =

60∙c∙nit∙ (i =1, 2)

(i =1, 2)

Для колес с повышенной твердостью [с.

168, табл. 8.9]

Для колес с повышенной твердостью [с.

168, табл. 8.9]

- Закалка ТВЧ сквозная, с охватом впадины (модуль m < 3мм): 45…55HRC

σF0i = 550, МПа SF = 1,75;

- Азотирование: 50…67 HRC; σF0i = 12HRCсердц + 300 МПа; SF = 1,75;

- Цементация: 55…67 HRC; σF0i = 750 МПа; SF = 1,75;

Выбор рассчитываемого по напряжениям изгиба элемента передачи (шестерни или колеса) осуществляется из условия равнопрочности, по сравнению двух отношений:

и

и

Проверочный расчет на изгиб зубьев [по формуле (*)]ведется для элемента передачи, у которого вычисленное отношение имеет меньшее значение

Вывод по результатам данного расчета

2.4 Проверочные расчеты для режима кратковременных перегрузок

Выбор материалов колес и режима термообработки

Ориентируясь на заданный вид термообработки и ориентировочные размеры заготовок колес ( диаметр и ширина), по [1, с.162, табл. 8.8] выбираются материалы колес и назначаются режимы термообработки. Из той же таблицы берутся механические характеристики материалов: σв и σт. (Для шестерни и колеса целесообразно назначать одинаковые марки сталей)

2.4.1 Расчет по максимальным контактным напряжениям

Задача расчета: оценка работоспособности передачи по критерию статической контактной прочности, с целью предупреждения пластического обмятия зубьев.

Условие расчета: σНmax ≤ [σНmax] = 2,8 σт (для улучшения);

где σНmax = σН![]() ; β*

- коэффициент перегрузки;

; β*

- коэффициент перегрузки;

Для колес с повышенной твердостью [с. 168, табл. 8.9]

- Закалка ТВЧ сквозная, с охватом впадины (модуль m < 3мм): 45…55HRC

[σНmax] = 40НRСпов, МПа;

- Азотирование: 50…67 HRC; [σНmax] = 40НRСпов; МПа;

- Цементация: 55…67 HRC; [σНmax] = 40НRСпов, МПа;

Вывод по результатам данного расчета

2.4.2 Расчет по максимальным напряжениям изгиба

Задача расчета: оценка работоспособности передачи по критерию статической изгибной прочности, с целью предупреждения статической поломки зубьев.

Условие расчета: σFmax ≤ [σFmax] = 2,74 НВ (для улучшения);

где σFmax = σF∙β*;

Для колес с повышенной

твердостью [с. 168, табл. 8.9]

Для колес с повышенной

твердостью [с. 168, табл. 8.9]

- Закалка ТВЧ сквозная, с охватом впадины (модуль m < 3мм): 45…55HRC

[σFmax] = 1430 МПа;

- Азотирование: 50…67 HRC; [σFmax] = 1000 МПа;

- Цементация: 55…67 HRC; [σFmax] = 1200 МПа;

Вывод по результатам данного расчета

Общий вывод по результатам проведенных расчетов передачи

Литература

Иванов М.Н. Детали машин. - М.: Машиностроение, 1991

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.