Оглавление

Введение. 3

0. Анализ механизма. 3

0. Кинематический, энергетический и силовой расчет привода. 4

1.1 Определение КПД привода. 4

1.2 Определение общего передаточного числа. 4

1.3 Определение мощностей, частот вращения и вращающих моментов на валах привода. 4

1. Расчет зубчатой передачи. 6

2.1 Определение эквивалентного числа циклов нагружения: 6

2.2 Определение коэффициента долговечности: 6

2.3 Определение допускаемых значений контактных напряжений: 7

3. Определение размеров передачи. 7

3.1 Определение межосевого расстояния. 7

3.2 Определение модуля косозубой передачи. 8

3.3 Определение числа зубьев шестерни и колеса и угла наклона. 8

3.4 Определение диаметров шестерни и колеса. 8

3.5 Определение ширины венцов колеса и шестерни. 9

3.6 Проверка расчета по контактным напряжениям.. 9

3.7 Проверка расчета по изгибным напряжениям.. 10

3.8 Вычисление диаметра впадин и вершин зубьев: 11

3.9 Расчет третьего колеса передачи. 11

4. Определение реакций, сил и моментов в передаче. 12

4.1 Выбор расчетной схемы и определение расчетных нагрузок. 13

5. Проверочный расчет шпоночного соединения. 15

6. Проверочный расчет подшипников качения. 16

7. Проверочный расчет вала на выносливость. 18

Список литературы: 20

В данной работе разработан узел привода. В результате работы выполнен чертеж в масштабе 1:1. Необходимые расчеты приведены в данной пояснительной записке.

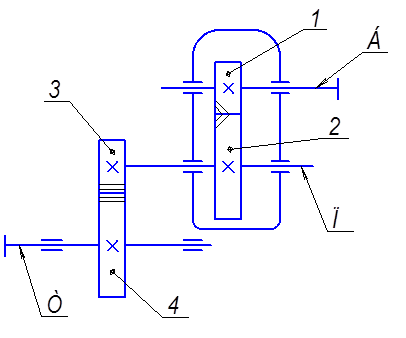

На рис.1 показана схема узла привода.

рис. 1. Кинематическая схема механизма

1,2 – быстроходная косозубая закрытая передача; 3,4 – тихоходная прямозубая открытая передача; Б – быстроходный вал (1 вал) ; П – промежуточный вал (вал 2) ; Т – тихоходный вал (вал 3).

На КПД привода влияют несколько факторов (например, вид смазки, подшипники и т.д.), которые необходимо учитывать при вычислении общего КПД привода. Общее значение получаем путем перемножения нескольких множителей.

![]()

где зп – КПД закрытой передачи, оп – открытой передачи, п – КПД подшипников.

Определение общего передаточного числа привода и разбивка его по ступеням.

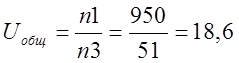

Найдем общее передаточное число Uобщ:

, где n1 и n3 – частоты вращения 1-го и 3-го вала

соответственно, об/мин.

, где n1 и n3 – частоты вращения 1-го и 3-го вала

соответственно, об/мин.

Решая систему из двух уравнений,

исходя из найденного U и

исходных данных, находим передаточные числа на быстроходном ![]() и тихоходном

и тихоходном ![]() валах:

валах:

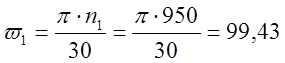

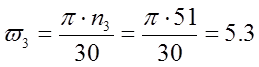

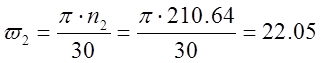

Исходя из первоначальных данных, находим угловую скорость на первом и третьем валу:

рад/c

рад/c

рад/c

рад/c

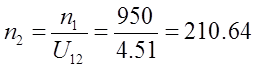

Найдем n2 – частоту вращения 2-го вала:

об/мин

об/мин

тогда:

об/мин

об/мин

где ![]() ,

, ![]() и

и ![]() -

угловая скорость 1, 2 и 3 валов, рад/c

-

угловая скорость 1, 2 и 3 валов, рад/c

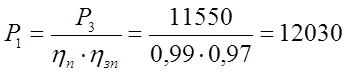

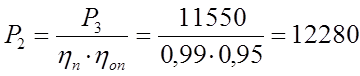

Откуда можно определить мощности каждого из валов:

![]() Вт

Вт

Вт

Вт

Вт

Вт

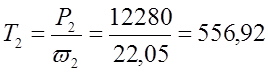

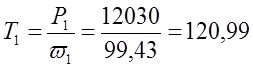

Определим крутящие моменты на 2 и 1 валах:

![]()

Нм

Нм

Нм

Нм

где P1,P2 и P3 - мощности соответствующих валов, Вт.

T1, T2 –вращающие моменты на соответствующих валах привода, Нм.

Все полученные результаты занесем в таблицу 1:

Табл. 1. результаты кинематического, силового и энергетического расчетов

|

№ |

Ui |

ni, об/мин |

wi, рад/с |

Ti, Нм |

Pi, Вт |

|

1 |

U12=4.51 U34=4.1 |

950 |

99.43 |

120.99 |

12030 |

|

2 |

210.64 |

22.05 |

556.92 |

12280 |

|

|

3 |

51 |

5.3 |

2180 |

11550 |

В данном расчете необходимо учесть, что индекс 1 обозначает шестерню, а индекс 2 соответственно колесо.

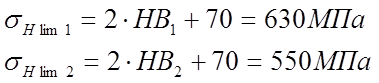

Для шестерни выберем сталь с твердостью HB1 = 280, тогда твердость колеса определяется по следующей формуле:

HB2=HB1-(30..50) = 280-40=240

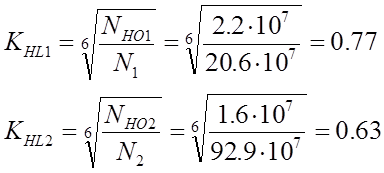

Время работы рассматриваемого узла привода составляет t= 1250 часов, n2=210.64, u12=4,51:

тогда:

N1=60·n2·T=20.6·107

N2=N1·U12=92.9·107

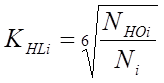

Коэффициент долговечности KHL учитывает влияние срока службы и режима нагрузки передачи. Расчет KHL основывается на кривой усталости, расчет ведется по следующим формулам:

, где

, где

NHoi=![]() =2.2·107

=2.2·107

NHoi=![]() =1.4·107

=1.4·107

где NHOi – базовое число циклов

Твердость по Бринеллю HB1=280HB, HB2=240HB

![]()

Поскольку коэффициент может принимать значения в интервале 1 £ KHLi £ 2.4, то примем значения KHL1 и KHL2 равными 1.

Расчет ведется по следующим формулам:

![]()

Допускаемое значение контактных напряжений:

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.