Шпоночные соединения проверяют на смятие и на срез.

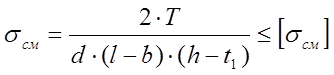

Проверка соединения по условию прочности узкой грани шпонки на смятие:

![]() , где

, где ![]() - нормальное напряжение смятия;

- нормальное напряжение смятия;

[![]() ] – допускаемое

нормальное напряжение для материала шпонки.

] – допускаемое

нормальное напряжение для материала шпонки.

Данная формула может быть приведена к виду:

, где

, где ![]() =100 МПа

=100 МПа

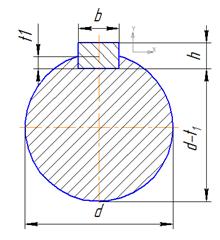

где b – ширина шпонки, мм; h – высота шпонки, мм; l – длина шпонки, мм; t1 – глубина паза, мм. T – вращающий момент на валу, Нм, d – диаметр вала для которого рассчитывается шпоночное соединение.

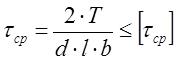

Проверка шпоночного соединения по условию прочности шпонки на срез. Это условие имеет вид:

![]() , где

, где ![]() - касательные напряжения среза;

- касательные напряжения среза; ![]() - допускаемое касательное

напряжение для материала шпонки.

- допускаемое касательное

напряжение для материала шпонки.

Данная формула может быть приведена к виду:

, где

, где ![]()

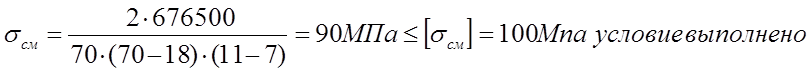

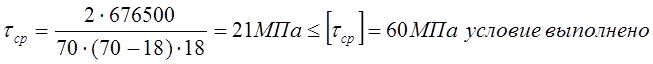

Рассмотрим малую шпонку: h=11мм, t1=7.0 мм, l=70 мм, b=18 мм,

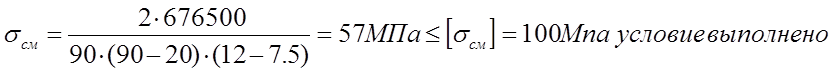

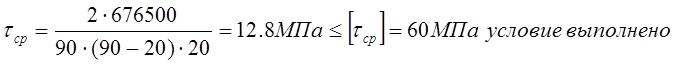

Рассмотрим большую шпонку: h=12мм, t1=7.5 мм, l=90 мм, b=20 мм,

Вывод: Размеры шпонок подобраны верно.

Внешняя осевая сила составляет Fx=Fa2=4823Н

Радиальные реакции в опорах вала:

![]()

![]()

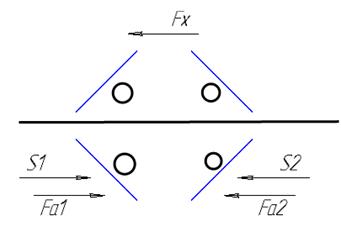

Расчетная схема представлена на рис. 4.

![]()

![]()

рис. 4. Схема расчета подшибников враспор

Определим усилия S1 и S2:

S1= e·Fr1=0,68·60772=41325Н

S2=e·Fr2=0,68·25094=17064Н

где е – эксцентриситет. (Для шариковых радиально упорных подш. е=0,68)

Уравнения равновесия:

![]()

![]()

![]()

Проверка: ![]() – верно

– верно

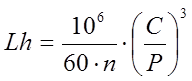

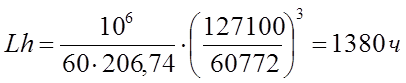

Расчетный ресурс подшипников по динамической грузоподъемности определим по формуле:

Где Lh – расчетный ресурс подшипников, ч; n – частота вращения вала, об/мин; с – динамическая грузоподъемность, Н; Р – приведенная нагрузка, Н.

Оценку приведенной нагрузки выполним по формуле:

P=(X·V·Fr1+Y·Fa1)·K![]() ·Kt

·Kt

где X, Y – коэффициенты, V – коэффициент вращения, V=1.

Fr – радиальная

сила, Н; Fa – осевая сила, Н; K![]() =1; , Кt=1.

=1; , Кt=1.

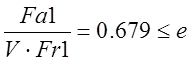

Определим значения X и Y. Для этого рассмотрим условие:

,

,

следовательно, X=1 Y=0, тогда,

![]() Н

Н

определим ресурс работы подшипников:

По техническому заданию ресурс вала составляет 1250 часов, следовательно, выбранные подшипники удовлетворяют необходимым условиям.

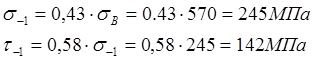

Проверочные расчеты выполняют для

наиболее опасных сечений, в которых имеется концентрация напряжений. Материал

вала – сталь 45, термообработка – нормализация. Предел выносливости ![]()

Вычислим пределы выносливости ![]() и

и ![]() для углеродистой стали:

для углеродистой стали:

Расчет вала состоит в определении коэффициентов запаса прочности S для опасных сечений и сопоставлении с требуемым (допускаемым) [S]. Принимаем [S]=2,5 и считаем, что прочность соблюдена если:

![]()

Проверку выполнимости условия будем производить в предположительно опасном сечении вала I-I, в котором концентрацию напряжений вызывает наличие выточек на валу.

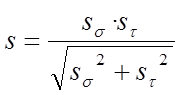

Коэффициент запаса прочности S определяют из выражения:

,

,

-

-

запас сопротивления усталости только по изгибу;

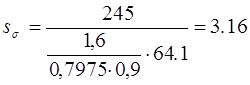

где s-1 - предел

выносливости стали; Ks -

эффективный коэффициент концентрации нормальных напряжений, для вала с одной

шпоночной канавкой и ![]() принимаем Ks = 1.6;

принимаем Ks = 1.6; ![]() -

масштабный фактор для случая нормальных напряжений; Для вала, изготовленного из

углеродистой стали при диаметре d=70 можно

принять

-

масштабный фактор для случая нормальных напряжений; Для вала, изготовленного из

углеродистой стали при диаметре d=70 можно

принять

![]() = 0,07975;

= 0,07975; ![]() - коэффициент шероховатости; принимаем

- коэффициент шероховатости; принимаем ![]() =0,97;

=0,97;

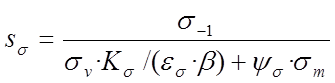

![]() - амплитуда цикла нормальных

напряжений, равная наибольшему напряжению изгиба в сечении:

- амплитуда цикла нормальных

напряжений, равная наибольшему напряжению изгиба в сечении:

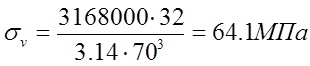

где ![]() - изгибающий момент в сечении I-I, Нм,

- изгибающий момент в сечении I-I, Нм, ![]() = 3168 Нм

= 3168 Нм

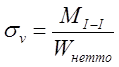

![]() - осевой момент сопротивления сечения

вала,

- осевой момент сопротивления сечения

вала, ![]() ; для сечения сплошного вала, имеющего

шпоночный паз, имеем

; для сечения сплошного вала, имеющего

шпоночный паз, имеем

тогда,

Тогда

Вычислим коэффициент запаса прочности ![]() :

:

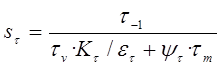

- запас сопротивления усталости только по кручению; где t-1 – предел выносливости стали при

симметричном цикле кручения; Ks - эффективный коэффициент концентрации касательных напряжений,

для вала с одной шпоночной канавкой и

- запас сопротивления усталости только по кручению; где t-1 – предел выносливости стали при

симметричном цикле кручения; Ks - эффективный коэффициент концентрации касательных напряжений,

для вала с одной шпоночной канавкой и ![]() принимаем

Kt = 1;

принимаем

Kt = 1; ![]() -

масштабный фактор для случая касательных напряжений; согласно, для вала,

изготовленного из углеродистой стали при диаметре d=70 можно принять

-

масштабный фактор для случая касательных напряжений; согласно, для вала,

изготовленного из углеродистой стали при диаметре d=70 можно принять ![]() = 0,6625;

= 0,6625; ![]() и

и![]() - амплитуда и среднее

значение от нулевого цикла.

- амплитуда и среднее

значение от нулевого цикла.

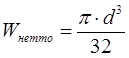

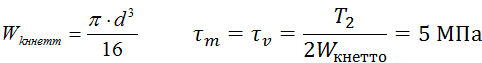

![]() - полярный момент сопротивления

сечения вала,мм3

- полярный момент сопротивления

сечения вала,мм3

Коэффициент чувствительности материала к ассиметрии цикла касательных напряжений примем равным yt=0,1

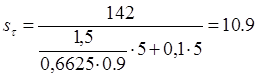

Таким образом

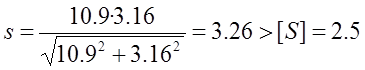

Вычисляем общий коэффициент запаса:

Условие прочности вала в сечении I-I выполнено, следовательно расчет произведен верно.

1. С.А. Чернавский «Курсовое проектирование деталей машин». 2005

2. М.Н. Иванов «Детали машин». 1991

3. Детали машин. Справочные материалы по проектированию. 1995

4. В.Н. Комков «Основы расчета на прочность деталей машин». Учебное пособие. 1988

5. П.Ф. Дунаев, О.П. Леликов «Конструирование узлов и деталей машин». 2003

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.