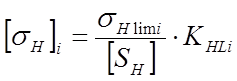

где [SH] - коэффициент надежности (примем его равным 1,2)

Рассчитаем допускаемые напряжения для шестерни и колеса:

Определим общее значение допускаемых напряжений:

![]()

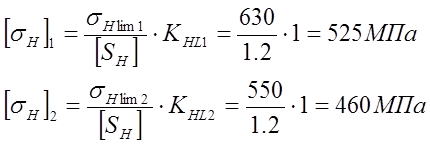

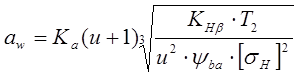

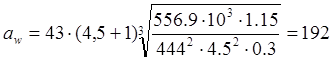

Межосевое расстояние по условию контактной выносливости вычисляется по следующей формуле:

мм,

мм,

где ![]() - коэффициент нагрузки,

- коэффициент нагрузки, ![]() =1,15;

=1,15; ![]() - коэффициент

ширины венца,

- коэффициент

ширины венца, ![]() =0,3. Подставляя значения в

формулу, получаем:

=0,3. Подставляя значения в

формулу, получаем:

мм

мм

Уточняя значение межосевого расстояния по ГОСТ получаем:

![]()

Модуль передачи определяется по следующей формуле:

![]() мм,

мм,

тогда подставив значение межосевого расстояния получаем:

![]() мм

мм

По

ГОСТ 9563-60 выбираем ![]() мм.

мм.

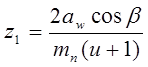

Определяем количество зубьев шестерни по следующей формуле:

,

,

где

![]() - угол наклона зуба, в первоначальном

приближении равен 16°.

- угол наклона зуба, в первоначальном

приближении равен 16°.

Тогда количество зубьев колеса определяется как:

![]()

Подставим значения в формулы и найдем количество зубьев колеса и шестерни:

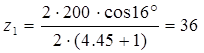

Количество зубьев колеса соответственно равно:

![]()

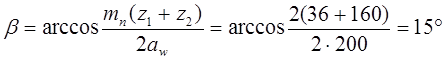

Уточняем угол наклона зуба:

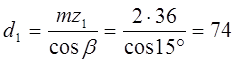

Вычисляем диаметры начальных окружностей шестерни и колеса

мм

мм

мм

мм

Проверяем правильность проведённого расчёта по формуле

![]()

![]()

![]() мм

мм

![]() мм

мм

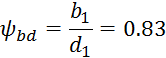

Коэффициент ширины шестерни по диаметру

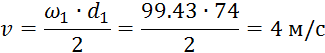

Окружная скорость колеса:

Определяем коэффициент нагрузки для проверки контактных напряжений:

![]()

где ![]() =1.05 - коэффициент неравномерности

распределения нагрузки по ширине венца при расчёте на контактную выносливость

зубьев;

=1.05 - коэффициент неравномерности

распределения нагрузки по ширине венца при расчёте на контактную выносливость

зубьев; ![]() =1 - коэффициент динамичности при расчёте

на контактную выносливость зубьев, равен 1 при скорости менее 5 м/с,

=1 - коэффициент динамичности при расчёте

на контактную выносливость зубьев, равен 1 при скорости менее 5 м/с, ![]() =1.09 – учитывает окружную скорость и

степень точности.

=1.09 – учитывает окружную скорость и

степень точности.

Таким образом:

![]()

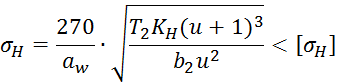

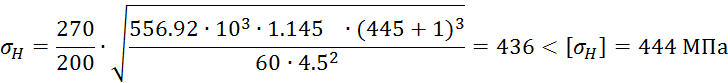

Проверка контактных напряжений производиться по следующей формуле:

Подставляя значения в формулу получаем:

Таким образом можно сделать вывод, что условие прочности по контактным напряжениям выполнено.

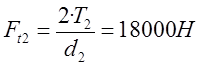

Определим силы, действующие в зацеплении:

Окружная сила ![]()

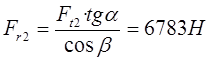

Радиальная сила ![]()

Осевая сила ![]()

где ![]() - угол зацепления,

а

- угол зацепления,

а ![]() - угол наклона

зубьев.

- угол наклона

зубьев.

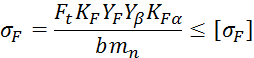

Проверка зубьев на выносливость производиться по следующей формеле:

где, коэффициент

нагрузки ![]() =1.13·1.25=1.41

=1.13·1.25=1.41

Коэффициент,

учитывающий форму зуба, ![]() выбирается в

зависимости от эквивалентных чисел зубьев:

выбирается в

зависимости от эквивалентных чисел зубьев:

![]() , тогда

, тогда ![]()

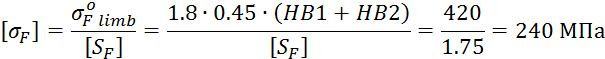

Допускаемое напряжение:

Коэффициент

![]() учитывает

повышение прочности косых зубьев по сравнению с прямыми:

учитывает

повышение прочности косых зубьев по сравнению с прямыми:

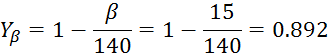

Коэффициент

![]() учитывает

распределение нагрузки между зубьями.

учитывает

распределение нагрузки между зубьями.

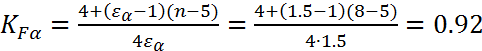

,

,

где n- степень точности колес

Проверка ведется по зубьям колеса:

Таким образом можно сделать вывод, что условие прочности по изгибным напряжениям выполнено.

Следовательно размеры передачи подсчитаны верно.

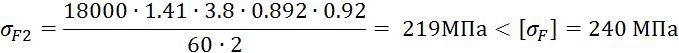

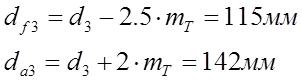

Для колеса и шестерни диаметры впадин и диаметры вершин зубьев рассчитываются по следующим формулам:

Расчет производиться по следующим формулам:

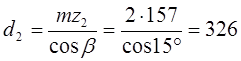

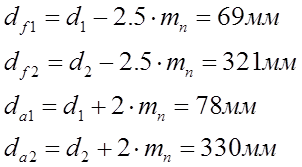

Определим модуль третьего колеса:

![]()

Определим количество зубьев колеса:

![]()

Определим диаметры вершин и впадин третьего колеса:

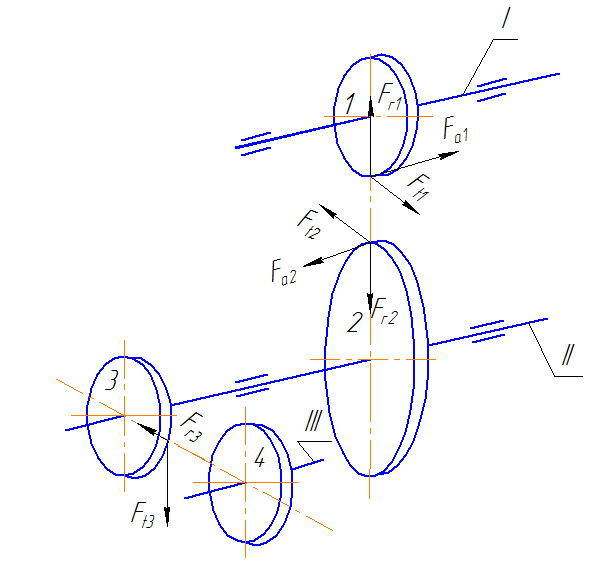

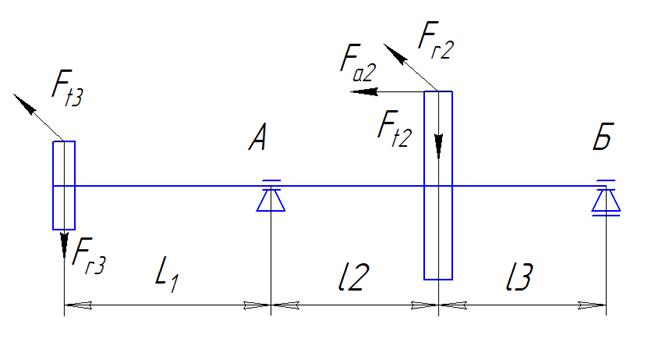

На рис.2 приведена кинематико-расчетная схема механизма:

рис.2. Кинематико-расчетная схема механизма

Определим силы, действующие в зацеплении

Для колеса 2 (косозубое):

![]()

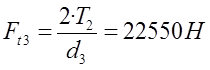

Для колеса 3 (прямозубое):

![]()

Где ![]() и

и ![]() -

окружные силы для соответствующих колес, Н.

-

окружные силы для соответствующих колес, Н.

![]() и

и ![]() - радиальные силы для соответствующих

колес, Н.

- радиальные силы для соответствующих

колес, Н.

![]() - осевая сила на втором

колесе, Н.

- осевая сила на втором

колесе, Н.

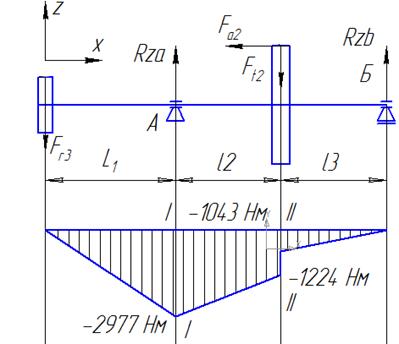

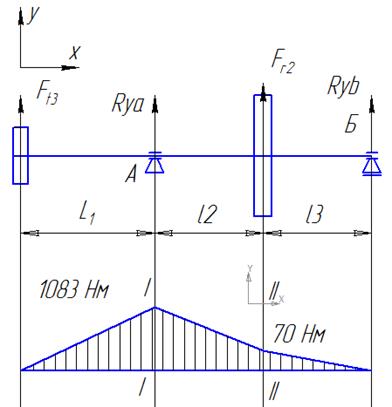

Представим расчетную схему вала в виде балки (рис.3.), расположенной на опорах А и Б в вертикальной (В) и горизонтальной (Г) плоскости.

рис.3. Расчетная схема вала

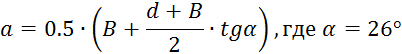

Расстояния l1 l2 l3 определим с учетом параметра a, равного

Подставим значения расстояний, получаем a=30мм., тогда l1=132 мм., l2 = l3 = 55 мм.

Определим реакции в опорах Ra и Rb :

Составим уравнения равновесия и найдем реакции в опорах.

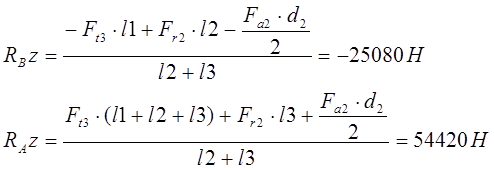

SM(A)=0=Ft3·l1-Fr2·l2+RВ·(l2+l3)+![]() =0

=0

SM(B)=0=Fr2·l3-RA·(l2+l3)+Ft3·(l1+l2+l3)+![]() =0

=0

Из уравнений находим реакции:

Проверим по условию SFz=0, условие выполняется.

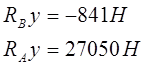

Составим уравнения равновесия и найдем реакции в опорах.

SM(A)=0=-Ft3·l1+Ft2·l2-RВy·(l2+l3)=0

SM(B)=0=-Ft2·l3+RAy·(l2+l3)-Fr3·(l1+l2+l3)=0

Из уравнений находим реакции:

Проверим по условию SFy=0, условие выполняется.

Анализируя эпюры изгибающих моментов, можно сделать вывод, что наиболее нагруженным сечением является сечение I-I.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.