4.2Характеристика сверлильно-клепального инструмента в табличном виде

Таблица 4.1 – Характеристика свелильно-клепального инструмента

|

Название инструмента |

Технические характеристики |

Числовые значения |

|

1 |

2 |

3 |

|

Дрель СМ 21-9-2500 |

-Максимальный диаметр сверла -Тип патрона -Частота вращения -Расход воздуха -Рабочее давление -Масса |

9мм Кулачковый 2500 об/мин 800 л/мин 6,0 атм 1,2кг |

|

Дрель СМ 21-6-12000 |

-Максимальный диаметр сверла -Тип патрона -Частота вращения -Расход воздуха -Рабочее давление -Масса |

6мм Кулачковый 12000 об/мин 640 л/мин 6,3 атм 1,1кг |

|

Дрель УСМ 12-6-3000 |

-Максимальный диаметр сверла -Тип патрона -Частота вращения -Расход воздуха -Рабочее давление -Масса |

6мм Внутренний конус 3000 об/мин 800 л/мин 6,0 атм 1,4кг |

|

Клепальный молоток КМП-14М |

-Максимальный диаметр заклепки -Энергия удара -Частота удара -Мощность -Рабочее давление -Расход воздуха -Габаритные размеры -Масса |

4мм 2,5Дж 42Гц 100Вт 6,3 атм 300 л/мин 150х42х140 1,3кг |

|

Пресс клепальный КП-204М |

-Наибольшее давление, развиваемое прессом при давлении воздуха 0,5МПа -Наибольший диаметр расклепываемых заклепок:из алюминиевых сплавов из стали -Наибольшая толщина склепываемого пакета -Вылет скобы -Зев скобы -Давление воздуха в пневмосети -Габариты -Масса |

5х104 6мм 5мм 60мм 100мм 260мм 0,45/0,6МПа 910кг |

5.Методы контроля

Правильность мест расположения отверстий под заклепки контролируется универсальными и специальными измерительными инструментами: масштабными и шаговыми линейками, штангенциркуль. При проверке диаметров и овальности отверстий пользуются специальными калибр-пробками, при этом качество поверхности отверстия, наличия гранености, заусенцев контролируется визуально.

Рисунок 5.1 – Штангенциркуль

Рисунок 5.2 – Калибр-пробка

Глубину зенкованных гнезд проверяют при помощи калибр-заклепки в сочетании с индикаторным приспособлением. Для этого предварительно индикаторное приспособление настраивают на нуль, по калибр-гнезду. Величина отклонения стрелки индикатора от нулевого деления шкалы характеризует точность глубины зенкования; качество поверхности гнезда (граненость, дробление, наличие заусенцев) оцениваются внешним осмотром; величину овальности гнезд при необходимости проверяют при помощи оптических средств (лупа со шкалой или микроскоп).

Рисунок 5.3 – Индикаторное приспособление

Контроль величины выступания головок потайных заклепок относительно поверхности обшивок осуществляется также индикаторным приспособлением. Контролю подвергают не менее 10% заклепок в шве. При этом перед проверкой выступания заклепок индикаторное приспособление настраивают на нуль, затем устанавливаем приспособление на гладкую поверхность обшивки.

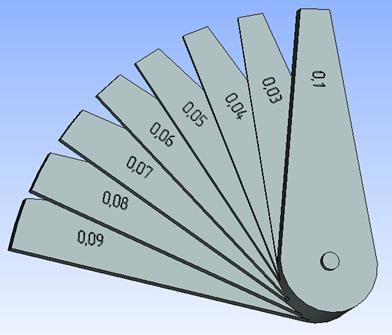

Плотность прилегания закладных головок заклепок, головок болтов к поверхности гнезда или детали и величину зазоров между соединяемыми деталями контролируют щупами.

Рисунок 5.4 – Щуп

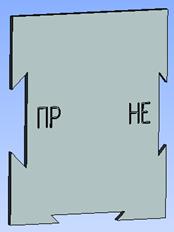

Контроль диаметров и высот замыкающих головок производят предельными шаблонами.

Рисунок 5.5 – Предельный шаблон

Внешний осмотр закладных головок и замыкающих с доступной стороны производят невооруженным глазом, а в сомнительных случаях применяют лупы (для обнаружения трещин). Подобным же образом производится и измерение глубины рисок и царапин. Поверхность потайного заклепочного шва на отдельных участках и по образующим контролируют при помощи линейки и щупа: линейку накладывают на шов и щупами определяют зазор между линейкой и поверхностью шва.

Список используемых источников

1.Абибов А.А. Технология машиностроения - М: машиностроение, 1982г

2.Горбунов М.Н. Основы технологии производства самолета – М: машиностроение, 1976г

3.Житомирский Г.И. Конструкция самолета – М: машиностроение, 1991г

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.