ВВЕДЕНИЕ

В соответствии с современными требованиями промышленные стоки перед сбросом их в городскую канализационную сеть или на рельеф местности (в водоемы, реки, овраги и т.д.) должны подвергаться предварительной очистке на локальных очистных сооружениях.

Очистка промышленных сточных вод заключается в снижении в них концентраций жиров, нефтепродуктов, масел, взвешенных веществ и нерастворимых в воде солей до концентраций, не превышающих предельно допустимых значений.

Проблема очистки промышленных сточных вод в настоящее время является актуальной. Это связано с повышением загрязненности окружающей среды, в первую очередь водного бассейна, что ведет к ухудшению качества воды, а также с дефицитом и высокой стоимостью ресурсов.

Проектирование и выбор системы автоматизации очистки должны опираться на состав загрязнений сточных вод, используемые технологии, требуемое качество готового продукта.

Процесс очистки сточных вод в пульсационной колонне отличается большим числом контролируемых и регулируемых параметров. Более того, некоторые параметры требуется поддерживать на определенном уровне, что достаточно сложно реализовать без автоматических систем стабилизации и регулирования. Автоматизация процесса очистки сточных вод в пульсационной колонне позволяет свести к минимуму трудозатраты, затраты на электроэнергию, ресурсы, на обслуживание и повышает надежность работы установки, дает технико-экономический эффект за счет интенсификации и оптимизации технологических процессов и обеспечивает получение готового продукта гарантированного качества.

1 Технология процесса очистки сточных вод в пульсационных колоннах

1.1 Характеристика промышленных стоков

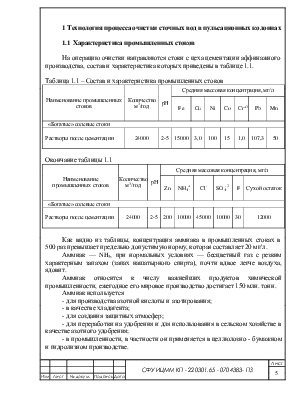

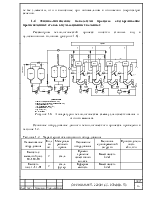

На операцию очистки направляются стоки с цеха цементации аффинажного производства, состав и характеристика которых приведены в таблице 1.1.

Таблица 1.1 – Состав и характеристика промышленных стоков

|

Наименование промышленных стоков |

Количество м3/год |

рН |

Средняя массовая концентрация, мг/л |

||||||

|

Fe |

Cu |

Ni |

Co |

Cr+3 |

Pb |

Mn |

|||

|

«Богатые» солевые стоки |

|||||||||

|

Растворы после цементации |

24000 |

2-5 |

15000 |

3,0 |

100 |

15 |

1,0 |

107,3 |

50 |

Окончание таблицы 1.1

|

Наименование промышленных стоков |

Количество м3/год |

рН |

Средняя массовая концентрация, мг/л |

|||||

|

Zn |

NH4+ |

Cl- |

SO4-2 |

F |

Сухой остаток |

|||

|

«Богатые» солевые стоки |

||||||||

|

Растворы после цементации |

24000 |

2-5 |

200 |

10000 |

45000 |

10000 |

30 |

12000 |

Как видно из таблицы, концентрация аммиака в промышленных стоках в 500 раз превышает предельно допустимую норму, которая составляет 20 мг/л.

Аммиак — NH3, при нормальных условиях — бесцветный газ с резким характерным запахом (запах нашатырного спирта), почти вдвое легче воздуха, ядовит.

Аммиак относится к числу важнейших продуктов химической промышленности, ежегодное его мировое производство достигает 150 млн. тонн.

Аммиак используется

- для производства азотной кислоты и азотирования;

- в качестве хладагента;

- для создания защитных атмосфер;

- для переработки на удобрения и для использования в сельском хозяйстве в качестве азотного удобрения;

- в промышленности, в частности он применяется в целлюлозно - бумажном и гидролизном производстве.

Производство аммиака требует высоких затрат энергии и ресурсов. В РФ на производство одной тонны аммиака в среднем расходуется 1200 м3 природного газа, 1500 м 3 воды и 6,7-10 Гкал энергоресурсов.

Учитывая высокую концентрацию аммиака, превышающую ПДК, его широкое применение и высокие затраты при его производстве, целесообразным является его извлечение и использование в промышленных нуждах.

Содержание ионов тяжелых металлов также превышает предельно допустимые концентрации. Например, для Сu 0,024 мг/л, Zn 0,17 мг/л, Ni 1,47 мг/л, Cr 0,013 мг/л. Наличие данных веществ в больших количествах в стоках недопустимо.

1.2 Характеристика работы пульсационных аппаратов

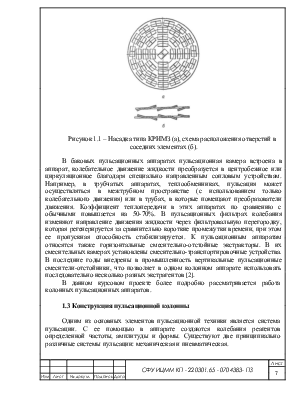

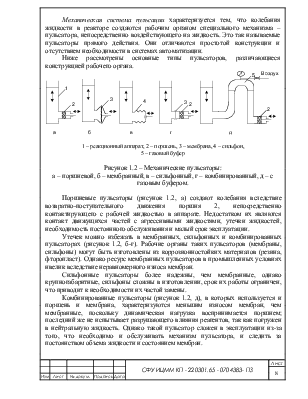

Пульсационнае аппараты – устройства, в которых для обеспечения однородных гидродинамических условий и интенсификации тепло- и массообмена взаимодействующим фазам сообщается возвратно-поступательное (колебательное) движение, создаваемое генератором импульсов - золотниковым, центробежным, клапанным или другим пульсатором. Последний размещен вне аппарата и может быть заменен без его остановки. Обычно используют пневматическую систему пульсации с золотниково-распределительным механизмом. В этом случае пульсационный аппарат имеет пульсационную камеру, куда через пульсатор от компрессора поступает газ (воздух), оказывая давление на находящуюся в камере жидкость, которая поднимается на определенную высоту, а после сброса давления опускается.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.