где m — приведенная масса; n — коэффициент демпфирования; jп — жесткость подсистемы; Р (t) — изменение силы резания;

K— коэффициент пропорциональности.

Преобразуем данную систему уравнений к следующему виду:

|

|

||

При разработке модели процесса ортогонального точения примем следующие допущения.

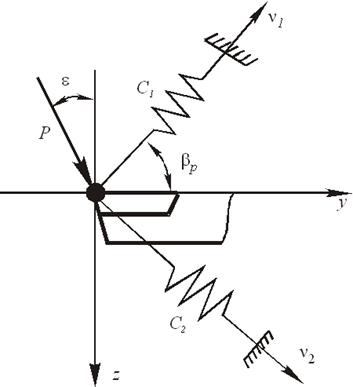

1. Будем считать, что процесс обработки можно представить в виде простейшей линейной упругой системы с двумя степенями свободы, схема которой представлена ниже.

2. Смещение резца у, являющееся выходным

параметром,

2. Смещение резца у, являющееся выходным

параметром,

связано с координатами ν1 и ν2 зависимостью:

y = ν1cos(ε + βp) – ν2sin(ε + βp).

3. Смещение элемента системы в направлении

выдерживаемого размера – глубины резания зависит

от сопротивления элемента внешнему силовому

воздействию, которое в целом характеризуется

воздействию, которое в целом характеризуется

коэффициентом жесткости элемента:

Приняты следующие обозначения.

С1, С2 – жесткости системы по главным осям жесткости.

Р – эквивалентная сила, воздействующая на систему:

P = ξPz + ηPy + γPx,

где ξ, η, γ - коэффициенты, характеризующие степень

Влияния каждой составляющей силы резания Р.

Вынужденные колебания системы «резец – суппорт» в первом приближении можно

описать следующей системой уравнений:

описать следующей системой уравнений:

![]() Здесь m1, m2 – приведенные

массы данной системы; h1, h2 – коэффициенты

сил сопротивления;

Здесь m1, m2 – приведенные

массы данной системы; h1, h2 – коэффициенты

сил сопротивления;

- главные жесткости системы.

Решая данную систему в операторной форме получаем

следующее общее выражение для смещения резца у в любой момент времени t:

Решая данную систему в операторной форме получаем

следующее общее выражение для смещения резца у в любой момент времени t:

![]() Передаточные

функции рассмотренных процессов механообработки

Передаточные

функции рассмотренных процессов механообработки

1. Одномерная система, моделирующая ортогональное точение.

|

Передаточная функция в операторной форме:

2. Двухмерная система, моделирующая ортогональное

точение.

2. Двухмерная система, моделирующая ортогональное

точение.

Передаточная функция системы, моделирующей отжатие резца при точении, в операторной форме:

|

3. Одномерная система, моделирующая плоское

шлифование.

3. Одномерная система, моделирующая плоское

шлифование.

|

Передаточные функции в операторной форме:

Механическая система шлифования на центрах представлена ниже.

В качестве допущения принимается, что жесткость шлифовальной бабки абсолютна.

Начало координат совмещается с осью вращения заготовки.

Учитывая, что в системе имеет место жидкостное

трение, уравнение движения заготовки можно записать в виде:

Учитывая, что в системе имеет место жидкостное

трение, уравнение движения заготовки можно записать в виде:

где m - приведенная масса подвижной системы, μ- коэффициент демпфирования, F - радиальная составляющая реакции центров в сопряжении с заготовкой, Py - радиальная составляющая силы резания.

Для случая обработки вблизи одного из центров реакция может быть представлена следующим образом: F = jy, где j - жесткость сопряжения «центр – заготовка».

При нагружении радиальной силой отжатия заготовки в сечении центрового отверстия не постоянны, а изменяются при повороте ее на центрах. Причина этого - в погрешности формы центрового отверстия.

Центровые отверстия, как правило, на установочной поверхности имеют ряд выступов и впадин.

При установке изделия в центрах контакт между установочной поверхностью центрового отверстия и центром осуществляется по указанным выступам.

В таких условиях наибольшая величина отжатия соответствует впадине, наименьшая - выступу на поверхности центрового отверстия, т. е. эпюра отжатий повторяет форму центрового отверстия.

Наибольшей величине отжатия соответствует наименьшая жесткость, наименьшей - наибольшая жесткость сопряжения «центр – заготовка».

Поэтому жесткость сопряжения «центр – заготовка» может быть представлена как:

Здесь j0 - постоянная составляющая жесткости, jmax и jmin - соответственно максимальное и минимальное значения жесткости, k - число волн на центровом отверстии заготовки, ω - циклическая частота вращения заготовки, τ - время.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.