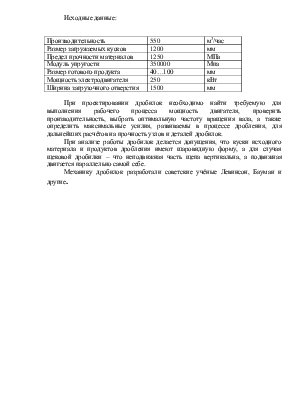

Исходные данные:

|

Производительность |

550 |

м3/час |

|

Размер загружаемых кусков |

1200 |

мм |

|

Предел прочности материалов |

1250 |

МПа |

|

Модуль упругости |

350000 |

Мпа |

|

Размер готового продукта |

40…100 |

мм |

|

Мощность электродвигателя |

250 |

кВт |

|

Ширина загрузочного отверстия |

1500 |

мм |

При проектировании дробилок необходимо найти требуемую для выполнения рабочего процесса мощность двигателя, проверить производительность, выбрать оптимальную частоту вращения вала, а также определить максимальные усилия, развиваемы в процессе дробления, для дальнейших расчётов на прочность узлов и деталей дробилок.

При анализе работы дробилок делается допущения, что куски исходного материала и продуктов дробления имеют шаровидную форму, а для случая щековой дробилки – что неподвижная часть щепа вертикальна, а подвижная двигается параллельно самой себе.

Механику дробилок разработали советские учёные Левинсон, Бауман и другие.

Введение.

В связи с широким развитием сборного железобетона, которым в наше время уже заменены и продолжают заменяться металлоконструкции, сильно выросла потребность в щебне, гравии и других материалах при изготовлении железобетонных изделий.

Одновременно выросли также требования и к этим материалам, чистоте гранулометрии и форме частиц.

Эту проблему решают передвижные дробильно-сортировочные установки.

Они состоят в основном из дробилок и грохотов.

Дробилки служат для измельчения каменных пород и других полезных ископаемых. Грохоты служат для рассортировки щебня или гравия по фракциям. Широкое применение находят щековые дробилки, которые относятся к машинам периодического действия.

Чтобы сырьё, поступающее из карьеров превратить в строительный материал нужного качества необходимо выполнить следующие основные операции:

дробление – чтобы получить требуемые по крупности фракции материала;

сортирование и классификацию – для разделения сырья и продуктов дробления на заданные фракции;

промывку – чтобы освободится от глинистых и других частиц;

обезвоживание – для снижения влажности материала после промывки;

складирование – и транспортировку его.

Вид технологического оборудования и процессов назначаются исходя из характеристики материала, требований к готовому продукту и производительности машин.

Дробление производится чаще всего в несколько стадий.

Для крупного (первичного) дробления – пород высокой прочности и абразивной способности обычно применяются – щековые дробилки, для малоабразивных и пород средней прочности – роторные дробилки.

Для среднего (вторичного) дробления – щековые, конусные и роторные дробилки.

Для мелкого (третичного) дробления – конусные, роторные и молотковые дробилки.

Сортирование исходного сырья и продуктов дробления производят специальные машины – грохоты.

Для предварительного сортирования исходного сырья применяют тяжёлые колосниковые грохоты, для промежуточного и окончательного сортирования – различные горизонтальные и наклонные вибрационные и эксцентриковые грохоты. Для мелких продуктов (песок) применяют различные гидравлические классификаторы.

Промывку производят на грохотах с поливом их водой, а также корытных, барабанных и вибрационных мойках.

Обезвоживание производят на грохотах или виброобезвожителях.

Кроме основного оборудования в процессе переработке не рудных материалов используют: питатели, конвейеры, бункера, затворы и другое вспомогательное оборудование.

1. Научно-исследовательский раздел.

1.1.1. Аналитический обзор.

Дробление процесс разрушения или разделения на более мелкие части как правило производится за несколько стадий.

Исходя из этого машины делятся:

- крупного;

- серийного;

- мелкого;

- дробления.

Они отличаются конструктивно.

Для крупного дробления – служат щёковые и роторные дробилки. Для среднего – щёковые, конусные и роторные среднего дробления.

Для мелкого – служат конусные, роторные и молотковые мелкого дробления.

Щёковые, конусные и валковые дробилки относятся к группе сжимающегося действия. У щёковых дробилок материал дробится между плит. Одна неподвижная, другая подвигается периодически и отходит. При сближении материал давится, при отходе раздробленный материал проваливается в выходную щель. При такой конструкции щёк раздавливание сочетается с изгибом. В некоторых конструкциях плиты не только сближаются и перемещаются, за счёт чего материал дополнительно измельчается. Существуют схемы замкнутого и закрытого цикла работы при измельчении. Они применяются на передвижных дробильно-сортировочных установках. Они предназначены для получения щебня на рабочих местах (дорогах, гидротехнических сооружениях).

Работают по открытому или замкнутому циклу.

При открытом цикле – каменный материал проходит через дробилку один раз, при этом получается сверхмерный материал, который повторному дроблению не подвергается. При замкнутом цикле весь сверхмерный материал подвергается повторному дроблению и сортированию, т.е. он проходит через дробилку несколько раз. Замкнутый цикл способствует более мелкому получению щебня, но требует установки добавочных транспортёров и увеличения рабочих площадей.

1.1.2. Достоинства и недостатки существующих дробилок.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.