Отклонение фактической частоты вращения от стандартного значения не должно превышать d = ±10 (j - 1) %. В нашем случае отклонение составляет

d = ±10 (1,26 - 1) % = ± 2,6%

n = 80 - 100 - 125 - 160 - 200 - 250 - 315 - 400 - 500 - 630 - 800 - 1000

d = 0,6 – 3,5 – 0,2 – 0,6 – 3,6 – 0,3 – 1,8 - 4 - 0,3 – 1,8 – 4,1 – 0,2

Как видно из результатов, 4 частоты вращения имеют отклонения выше нормативного.

Общим для них является

включение передачи 20/26 = 0,769

проектное значение должно обеспечивать отношение i4 = (500/630) = 0,794.

Это связано с тем, что мы

округлили число зубьев шестерни в меньшую сторону до 20.

Если полученные числа зубьев не обеспечивают точного передаточного отношения,

то нужно применять коррекцию зубьев, которая сводится к увеличению или уменьшению

числа зубьев при сохранении диаметра начальной окружности зубчатого колеса.

Величину коррекции можно допускать до 10-15%.

Уменьшим число зубьев колеса на 1, тогда передаточное отношение составит i4 i4 = 20/25 = 0,8. Величина коррекции составит 100* (26-25) / 25 = 4% , что является допустимым.

Пересчитаем полученные передаточные отношения:

d = 0,36%

d = 0,36%

d = 0,31%

d = 0,31%

d

= 0,16%

d

= 0,16%

d = 1,03%

d = 1,03%

Что является допустимым.

Запишем общее уравнение кинематического баланса:

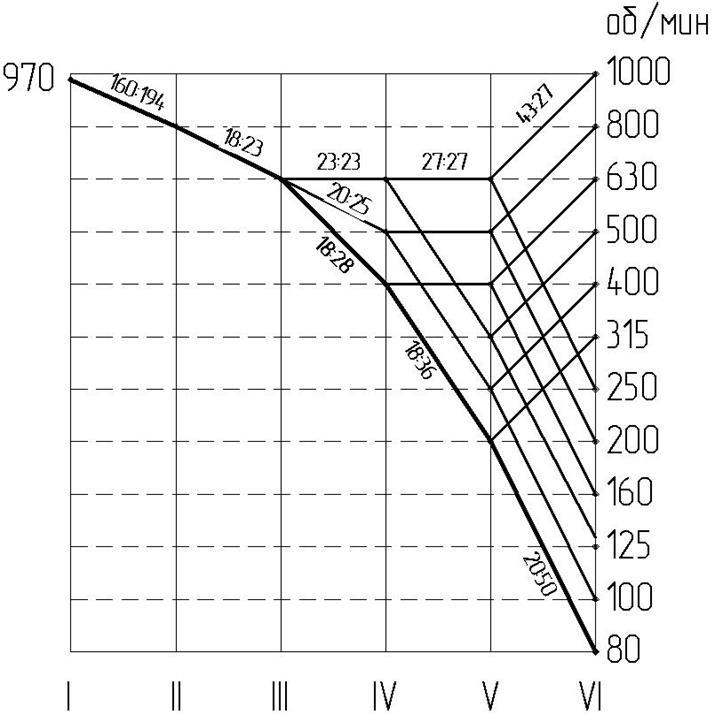

Диаграмма частот вращения

В результате проведенных расчетов строим полную диаграмму частот вращения (ДЧВ) с указанием передаточных отношений всех передач привода.

Рис. Диаграмма частот вращения валов привода.

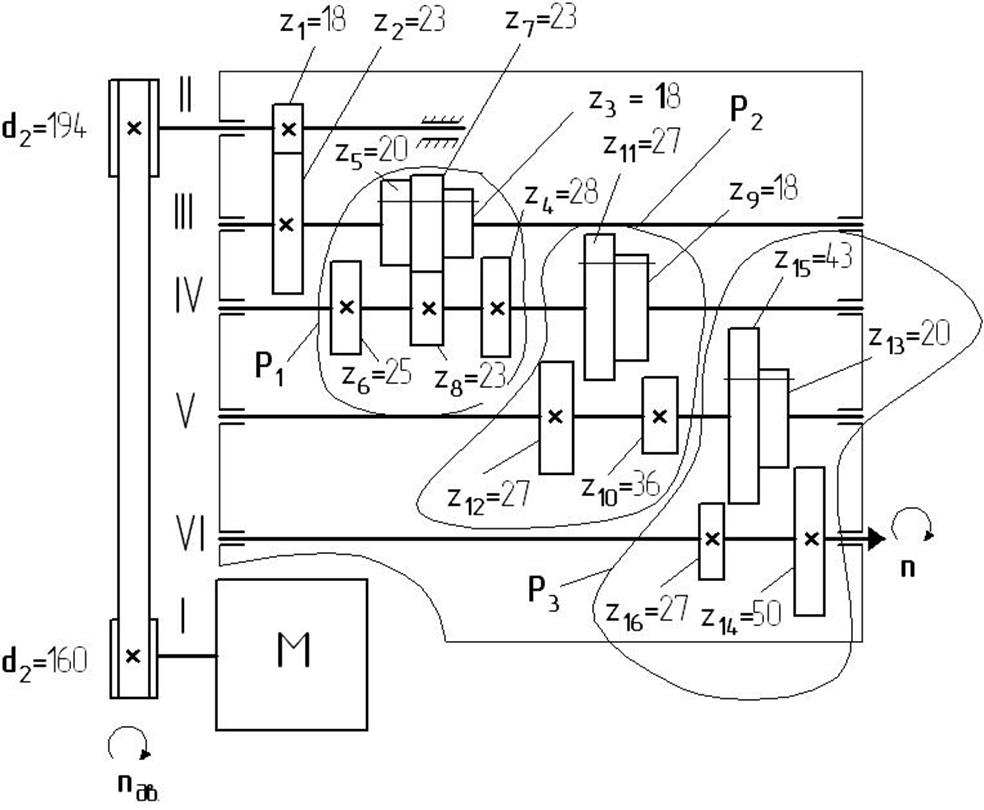

Разработка кинематической схемы.

При построении кинематической схемы привода указываем: номера валов, позиции кинематических элементов, частоты вращения электродвигателя, диаметры шкивов, числа зубьев колес. Схема вычерчивается в произвольном масштабе, при этом считают, что модули всех зубчатых колес равны 1 мм. В подрисуночной подписи приведена полная структурная формула.

При вычерчивании подвижных тройных блоков колесо с наибольшим числом зубьев должно располагаться в середине блока, а при необходимости изобразить блок из четырех зубчатых колес, его лучше разбить на два двойных подвижных блока, естественно, расположенных на одном валу.

Рис. Кинематическая схема привода.

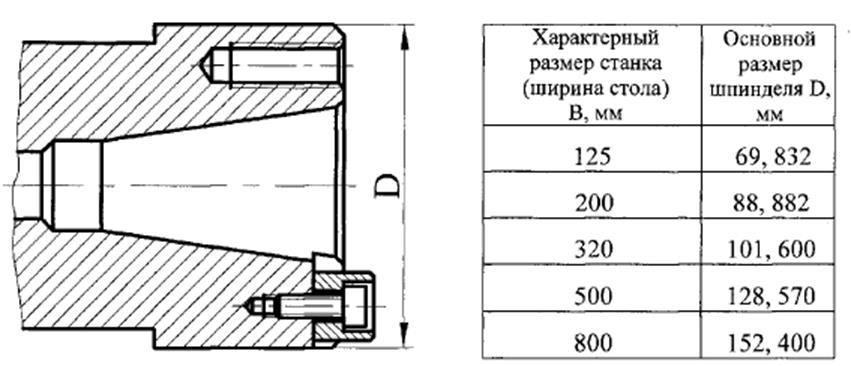

Проектирование и расчет шпиндельных узлов.

Исходные данные: Вариант №70

- Тип станка: фрезерный

- Ширина стола станка: 800

- Максимальная частота вращения шпинделя: 1800

- Тип смазки: пластичная.

На основании исходных данных необходимо выполнить следующее:

- Выбрать конфигурацию и основной размер переднего конца шпинделя.

- Определить диаметры шеек шпинделя под подшипники и диаметр

отверстия в шпинделе.

- Определить скоростной параметр d * n и выбрать соответствующую кинематическую схему шпиндельного узла.

- Определить при помощи справочника радиальную жесткость опор шпинделя.

- Рассчитать оптимальное расстояние между опорами, при котором

обеспечивается максимальная радиальная жесткость шпиндельного узла.

- При необходимости, с учетом известных ограничений и требований,

скорректировать межопорное расстояние.

- Вычислить действительную радиальную жесткость шпиндельного

узла и сравнить ее с рекомендуемыми значениями жесткости.

- Составить рисунки:

а) выбранной типовой кинематической схемы шпиндельного узла с указанием номеров подшипников и величины скоростного параметра;

б) полуконструктивной схемы шпиндельного узла с основными проектными размерами в виде их числовых значений;

в) конструктивные схемы передней и задней опоры шпинделя с указанием номеров подшипников.

Рис. Основной размер переднего конца шпинделя фрезерного станка в зависимости от ширины стола B.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.