МИНИСТЕРСТВО ОБРАЗОВАНИЯ РОССИЙСКОЙ ФЕДЕРАЦИИ

ВОЛЖСКИЙ ПОЛИТЕХНИЧЕСКИЙ ИНСТИТУТ (филиал)

ВОЛГОГРАДСКОГО ГОСУДАРСТВЕННОГО ТЕХНИЧЕСКОГО

УНИВЕРСИТЕТА

Контрольная работа №5

по технологическим процессам в машиностроении

Вариант № 9

НАЗНАЧЕНИЕ ОПТИМАЛЬНОГО РЕЖИМА РЕЗАНИЯ ПРИ

МНОГОИНСТРУМЕНТНОЙ ОБРАБОТКЕ

РПК «Политехник»

Волжский

2011

Назначение оптимального режима резания при

многоинструментной обработке

Цель работы:

Изучить особенности назначения режимов резания при многоинструментной обработке и освоить методику выборарационального режима резания при обработке вала на многорезцовом токарном станке.

Исходные данные:

1. Заготовка - ступенчатая поковка из стали 40Х (НВ 217).

2. Операция - предварительное точение под шлифование. Точность обработки 12-й квалитет, шероховатость поверхности детали после обработки Rz 40. Обработка проводится с охлаждением эмульсией.

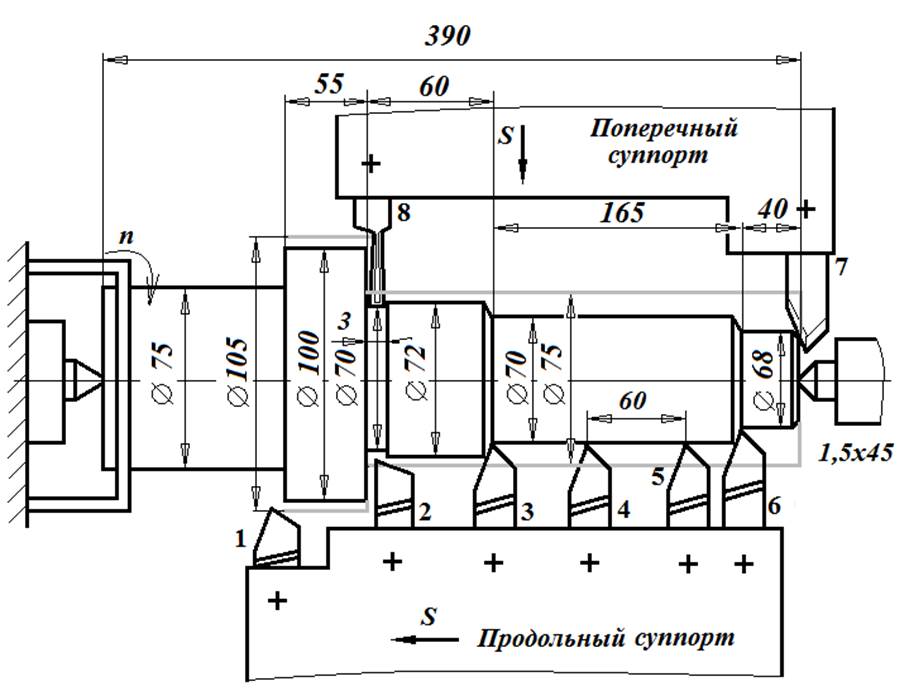

3. Исходные данные детали и заготовки (вариант 9 по таблице 5.1 методического указания), определяю геометрические параметры и свожу их в таблицу 1.1, на основании которых выполняю рисунок наладки.

Таблица 1.1

|

Диаметры ступеней, мм |

Длины ступеней, мм |

||||||||||||||

|

Детали |

Заготовки |

Детали |

|||||||||||||

|

d1 |

d2 |

d3 |

d4 |

d5 |

d6 |

D1 |

D2 |

l1 |

l2 |

l3 |

l4 |

L |

|||

|

75 |

100 |

70 |

72 |

70 |

68 |

105 |

75 |

50 |

60 |

165 |

40 |

390 |

|||

4. Рисунок наладки многорезцового токарного станка (см. рис. 1).

Рис. 1.

5. Станок – токарный многорезцовый модели 1730.

Необходимые паспортные данные станка:

- числа оборотов шпинделя: … 107, 129, 155, 187, 240, 310, 390, 510 (об/мин);

- продольные подачи: 0,12; 0,17; 0,23; 0,34; 0,49; 0,71; 0,97; 1,38 (мм/об);

- поперечные подачи: … 0,07; 0,08; 0,1; 0,11; 0,12; 0,13; 0,14; 0,15 (мм/об);

- мощность двигателя станка Nдв = 10 кВт, к.п.д. станка hст = 0,8.

Решение задачи.

1. Выбор марки твердого сплава и углов резцов (выбранные данные вносим в табл. 1.2).

Таблица 1.2

Наименование резцов, данные углов и материала режущей части

|

№ резца |

Наименование резцов |

Марка твердого сплава |

Углы резцов, в град |

Диаметр обрабатываемой поверхности |

t, мм |

||

|

j |

j1 |

γ |

|||||

|

1 |

Проходной |

Т15К6 |

60 |

30 |

12 |

105 |

2,5 |

|

2 |

Упорный |

Т15К6 |

90 |

15 |

12 |

75 |

1,5 |

|

3 |

Проходной |

Т15К6 |

60 |

30 |

12 |

75 |

2,5 |

|

4 |

Проходной |

Т15К6 |

60 |

30 |

12 |

75 |

2,5 |

|

5 |

Проходной |

Т15К6 |

60 |

30 |

12 |

75 |

2,5 |

|

6 |

Проходной |

Т15К6 |

60 |

30 |

12 |

70 |

1,0 |

|

7 |

Фасочный |

Т15К6 |

45 |

45 |

12 |

68 |

1,5 |

|

8 |

Прорезной (канавочный) |

Т14К8 |

90 |

3 |

12 |

100 |

3,0 |

1.1. Определение длины рабочего хода суппортов.

Наибольшую длину пути резания из резцов продольного (переднего) суппорта имеют резцы 3, 4, 5.

![]()

где Lрез.max - наибольшая длина резания, Lрез.max = мм;

мм;

y – путь врезания резцов, мм (табл. 6.1), y=5;

y1 – путь перебега, мм (табл. 6.1), y1=6.

мм.

мм.

Длина рабочего хода поперечного (заднего) суппорта:

![]()

где Lрез.max - наибольшая длина резания, Lрез.max = мм;

мм;

y1 – путь перебега, мм (табл. 6.1), y1=2.

мм.

мм.

1.2. Определение подач суппортов на один оборот шпинделя.

Подачи суппортов за оборот шпинделя назначаются в зависимости от суммарной глубины резания, которая для резцов продольного суппорта составляет∑t = 12,5 мм, поперечного ∑t = 4,5 мм.

1.2.1 Указанному значению суммарной глубины резания ∑t = 12,5 мм для продольного суппорта соответствует подача s = 0,23 мм/об (определена путем интерполирования; согласно табл. 6.2), имеем: при t1 = 10 мм;

s1 = 0,3 мм/об, при t2 = 20 мм; s2 = 0,25 мм/об, следовательно, для ∑t=13мм будем иметь

Принимаем для продольного суппорта ближайшее большее по паспорту станка значение подачи s = 0,23 мм/об (по требуемой шероховатости обработанной поверхности – подача допустима).

1.2.2 Так как время работы поперечного суппорта значительно меньше, чем продольного, а суппорты работают одновременно, его подача может быть уменьшена без ущерба для производительности станка. Из условия выравнивания продолжительности работы суппортов (равенства чисел оборотов шпинделя за ход суппорта) подача поперечного(заднего) суппорта равна 0,085 мм/об .

За период работы соответствующий L р.х шпиндель станка сделает

об/мин;

об/мин;

Тогда подача поперечного суппорта будет

мм/об.

мм/об.

Однако применение такой маленькой подачи при работе резцами из твердого сплава нецелесообразна с точки зрения износа инструментов, и она принимается

s = 0,1 мм/об.

1.3 Определение стойкости лимитирующих инструментов.

Для наладки из восьми резцов Tф = 150 мин (из табл. 6.3 для наладки со средней равномерностью загрузки инструментов).

Лимитирующим будет первый резец (наибольший диаметр обработки) и для него коэффициент времени резания

(при l > 0,7 Тст ≈ Тф).

(при l > 0,7 Тст ≈ Тф).

Стойкость резца 1 по времени резания будет

Тст = Тф∙l = 150∙0,69 = 103,5 мин.

1.4 Определение скоростей резания.

Скорость резания рассчитывается по лимитирующему инструменту – резцу 1 по формуле:

![]() ,

,

где VT’ – расчетная скорость резания с учетом поправочных коэффициентов в м/мин;

VT - табличная скорость резания при заданной стойкости в м/мин; (табл. 6.4);

K1 – коэффициент учитывающий твердость обрабатываемого материала (табл. 6.6);

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.