4.2 Распределение напряжений в головной части плоских дислокационных скоплений в никеле при фрикционном нагружении

В настоящее время нет единого представления о микромеханизмах разрушения поверхностного слоя при трении [1]. Однако установлено, что механизм трещинообразования связан с развитием плоских дислокационных скоплений, создающих локальную концентрацию напряжений впереди головной дислокации скопления [4, 165]. Задача о распределении этих напряжений до конца не решена. В работе [166] сделан анализ осевых значений компонент тензора упругих напряжений такого заторможенного плоского скопления на основе экспериментальных данных дислокационных скоплений, наблюдаемых при электронно- микроскопических исследованиях структуры никеля после фрикционного нагружения. Полученные результаты требуют дальнейшего анализа и обобщения для пространства впереди головной части скопления, так как они объясняют ранние стадии трещинообразования.

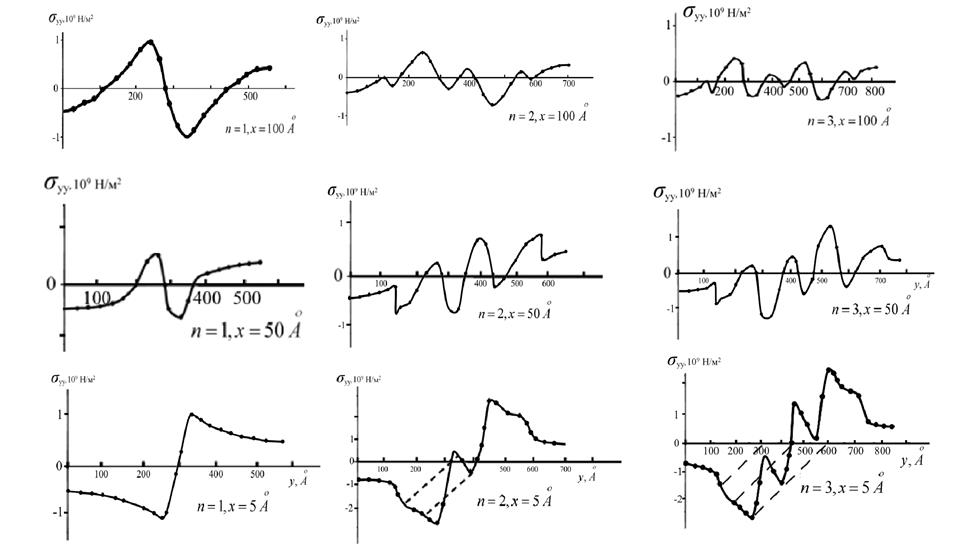

В работе [172], которая является продолжением работы [166], проводится численный анализ силовой картины для данного пространства. Результаты распределения упругих полей относятся к полосе скольжения, состоящей из трех плоских скоплений. В рамках линейной теории упругости поле напряжений в головной части полосы скольжения определяется суперпозицией полей отдельных плоских скоплений. Расчет компонент тензора напряжений силового поля [169], преобразованных в системе координат, связанной с головной дислокацией скопления, проводился на машине ЕС-1022 при следующих условиях: длина зоны упругих полей, лежащей в плоскости скольжения, составила 100 Å (координата х); глубина области по нормали к плоскости скольжения одного плоского скопления достигла 600 Å (у); расстояние между плоскими скоплениями в полосе 140 Å; шаг в направлении скольжения равен 5 Å , а в перпендикулярном направлении – 10 Å.

Как и в работе [168, 169], используется континуальная теория, достаточно хорошо описывающая поля напряжений от скоплений для расстояний r > b. Кроме того, выбор континуального способа расчета обусловлен тем, что впереди скопления дискретность не проявляется.

С точки зрения различных процессов, обуславливающих

трещинообразование в головной части плоского скопления, наибольший интерес

представляют значения нормальных и касательных напряжений ![]() и

и ![]() .

Расчетные данные функции

.

Расчетные данные функции ![]() для одного-трех плоских

скоплений впереди заторможенной полосы скольжения приведены на рисунке 4.2.

Распределения

для одного-трех плоских

скоплений впереди заторможенной полосы скольжения приведены на рисунке 4.2.

Распределения ![]() различаются в зависимости от

количества плоских скоплений в полосе n и расстояния от головной

дислокации скопления.

различаются в зависимости от

количества плоских скоплений в полосе n и расстояния от головной

дислокации скопления.

Рисунок 4.2 - Распределение нормальных напряжений в головной части плоских скоплений.

Для n = 1

в непосредственной близости от головной дислокации (х = 5 Å) распределение

напряжений симметрично относительно направления скольжения. Отрицательные

значения ![]() соответствуют напряжению сжатия, а

положительные – растяжения. Однако при удалении от головы скопления (х = 50 Å)

вид распределения меняется. Обращает на себя внимание то, что по обе стороны от

линии скольжения (штриховая линия) произошла смена знака напряжений и

трансформация кривой

соответствуют напряжению сжатия, а

положительные – растяжения. Однако при удалении от головы скопления (х = 50 Å)

вид распределения меняется. Обращает на себя внимание то, что по обе стороны от

линии скольжения (штриховая линия) произошла смена знака напряжений и

трансформация кривой ![]() , заключающаяся в существовании

напряжений противоположного знака (слева – растяжение и сжатие; справа – сжатие

и растяжение). Существование этих факторов обусловливает сложнонапряженное

состояние кристаллической решетки и обеспечивает появление очагов ротационной

пластичности [173]. С дальнейшим ростом х вид функции распределения

, заключающаяся в существовании

напряжений противоположного знака (слева – растяжение и сжатие; справа – сжатие

и растяжение). Существование этих факторов обусловливает сложнонапряженное

состояние кристаллической решетки и обеспечивает появление очагов ротационной

пластичности [173]. С дальнейшим ростом х вид функции распределения ![]() не меняется, однако уменьшается амплитуда

кривой и увеличивается протяжённость области действия напряжений.

не меняется, однако уменьшается амплитуда

кривой и увеличивается протяжённость области действия напряжений.

С увеличением n, в силу суперпозиции упругих полей плоских скоплений изменяется вид распределения растягивающих напряжений. Вдоль нормали к плоскости скольжения проходит смена знака, рост абсолютного значения σyy и количества экстремальных точек на кривой, т.е. проявляется структура с дополнительными пиками, расположенными между основными. В общем случае при одновременном увеличении x и n отмечается возростание протяжённости упругонапряжённого состояния кристаллической решётки, сглаживание градиентов и более интенсивное затухание напряжений.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.