при z1 = 105, М1 = 0,175 × 105 = 18,38 Н×м;

М2 = RBг × z2, 0 £ z2 £ 100,

при z2 = 0, М2 = 0;

при z2 = 100, М2 = 0,184 × 100 = 18,4 Н×м.

Строим эпюру крутящего момента.

T = 11,19 Н×м.

MИå = Ö ( М2Ив + М2Иг ) = Ö ( 6,72 + 18,42 ) = 19,58 Н×м.

sЭ = Ö ( s2 + 3×t2 ) £ [s]

s = МИ/ W = 19,58/ [ 0,1×( 30×10-3 )3 ] = 7,27 МПа;

t = Т/ WP = 11,19/ [ 0,2×( 30×10-3 )3 ] = 2,07 МПа;

sЭ = Ö ( 7,272 + 3×2,072 ) = 8,09 МПа.

Проверочный расчёт ведём когда

включена третья передачапо шестерне третьей передачи,

т.к. у неё sЭ

наибольшие: sЭ = 8,09

МПа.

Опасными сечениями являются:

1) место посадки колеса на вал;

2) входной конец вала.

Проверяем первое опасное сечение:

Для этого находим допускаемые напряжения:

[s] = s-1 × e/ ( s × Ks ),

где s-1 – предел

выносливости материала при изгибе, МПа;.

e - коэффициент влияния абсолютных размеров поперечного сечения;

Ks - коэффициент концентрации нормальных напряжений.

Ks = 1,72 -

e = 0,77,

s-1 = 249,4 МПа,

s = 1,5…2,5,

[s] = 249,4 × 0,77/ ( 2 × 1,72 ) = 55,82 МПа,

sЭ = 8,09 < [s] = 55,82 МПа – прочность обеспечена.

Проверяем второе опасное сечение:

t = Т/ WP £ [t].

t = Т/ 0,2×d3 = 11,19/ [ 0,2×( 22×10-3 )3 = 5,25 МПа,

[t] = t-1×e/ s × Kt,

где Kt – коэффициент концентрации касательных напряжений;

t-1 - предел выносливости материала при кручении, МПа

t-1 = 0,28×sв = 0,28×580 = 162,4 МПа,

s = 1,5…2,5

Концентраторами напряжений являются: шпоночный паз и галтели

Для шпоночного паза Kt = 1,48

галтели Kt = 1,42

Наиболее неблагоприятный – шпоночный паз

e = 0,685

[t] = 162,4 × 0,685/ 2 × 1,48 = 37,57 МПа,

t = 5,25 < [t] = 37,57 МПа – прочность обеспечена.

3.2. Расчёт тихоходного вала.

3.2.1. Материал вала.

Назначаем материал вала Сталь 45, sВ = 580 МПа, sТ = 320 МПа.

3.2.2. Расчёт вала на первой передаче.

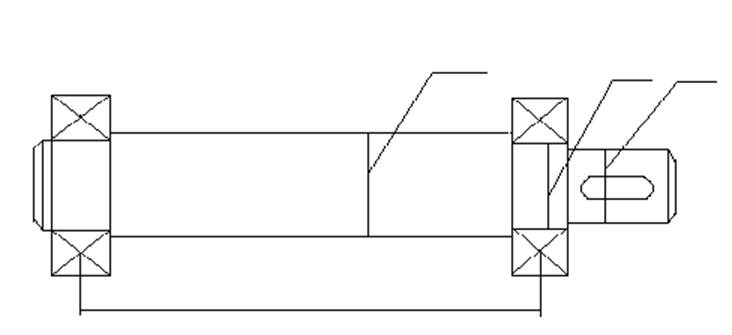

Расчётная схема:

Вертикальная плоскость.

åМВ = 0, RАв × ( a + b ) – Fr × b = 0

RАв = Fr × b/ ( a + b ) = 0,185 × 175/ ( 175 + 30 ) = 0,158 кН;

åМА = 0, RBв × ( а + b ) – Fr × a = 0

RBв = Fr ×a/ ( а + b ) = 0,185 × 30/ ( 175 + 30 ) = 0,027 кН;

åY = 0, RАв + RBв – Fr = 0

0,158 + 0,027 – 0,185 = 0 – реакции определены верно.

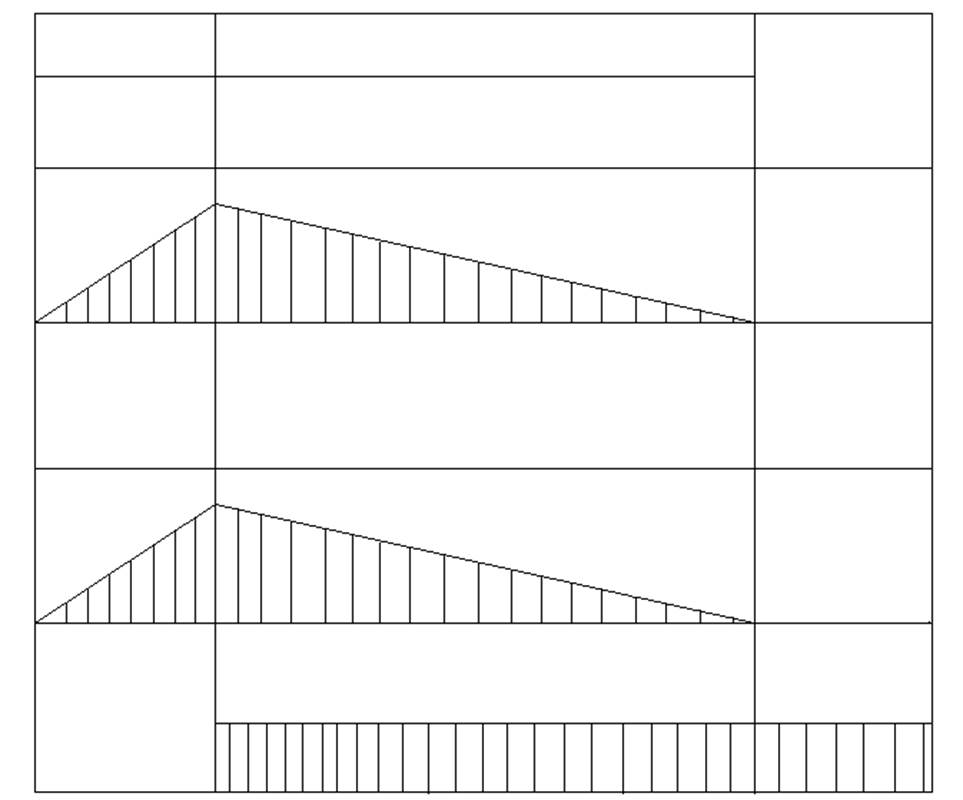

Строим эпюру изгибающего момента.

М1 = RАв × z1, 0 £ z1 £ 30,

при z1 = 0, М1 = 0;

при z1 = 30, М1 = 0,158 × 30 = 4,74 кН×м;

М2 = RBв × z2, 0 £ z2 £ 175.

при z2 = 0, М2 = 0;

при z2 = 175, М2 = 0,027 × 175 = 4,74 кН×м.

Горизонтальная плоскость.

åМв = 0, RAг × ( а + b ) – Ft × b = 0;

RAг = Ft × b/ ( а + b ) = 0,51 × 175/ ( 175 + 30 ) = 0,435 Н;

åМа = 0; RBг × ( а + b ) – Ft × a = 0;

RBг = Ft × a/ ( а + b ) = 0,51 × 30/ ( 175 + 30 ) = 0,075 Н;

åY = 0, RBг + RAг – Ft = 0;

0,435 + 0,075 – 0,51 = 0 – реакции определены верно.

Строим эпюру изгибающих моментов.

М1 = RАг × z1, 0 £ z1 £ 30,

при z1 = 0, М1 = 0;

при z1 = 30, М1 = 0,435 × 30 = 13,05 Н×м;

М2 = RBг × z2, 0 £ z2 £ 175,

при z2 = 0, М2 = 0;

при z2 = 175, М2 = 0,075 × 175 = 13,05 Н×м.

Строим эпюру крутящего момента.

T = 38,53 Н×м.

MИå = Ö ( М2Ив + М2Иг ) = Ö ( 4,742 + 13,052 ) = 13,88 Н×м.

sЭ = Ö ( s2 + 3×t2 ) £ [s]

s = МИ/ W = 13,88/ [ 0,1×( 36×10-3 )3 ] = 3,85МПа;

t = Т/ WP = 38,53/ [ 0,2×( 36×10-3 )3 ] = 5,35 МПа;

sЭ = Ö ( 3,852 + 3×5,352 ) = 10,03 МПа.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.