СОВРЕМЕННОЕ СОСТОЯНИЕ СРЕДСТВ МЕХАНИЗАЦИИ

Основные производственные процессы в электролизных цехах алюминиевых заводов полностью механизированы, небольшая доля ручного труда используется на специфических операциях. На современном этапе начат переход от механизации отдельных операций к комплексной механизации всех трудоемких процессов, автоматическому контролю технологического хода электролизеров, созданию автоматизированных комплексов. Механизация, помимо экономического эффекта, облегчает и оздоровляет условия труда, сокращает численность обслуживающего персонала.

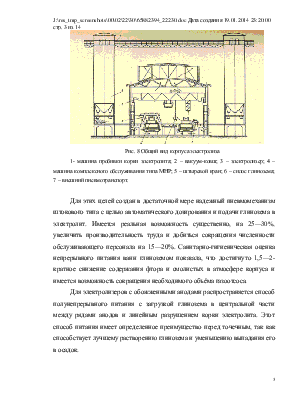

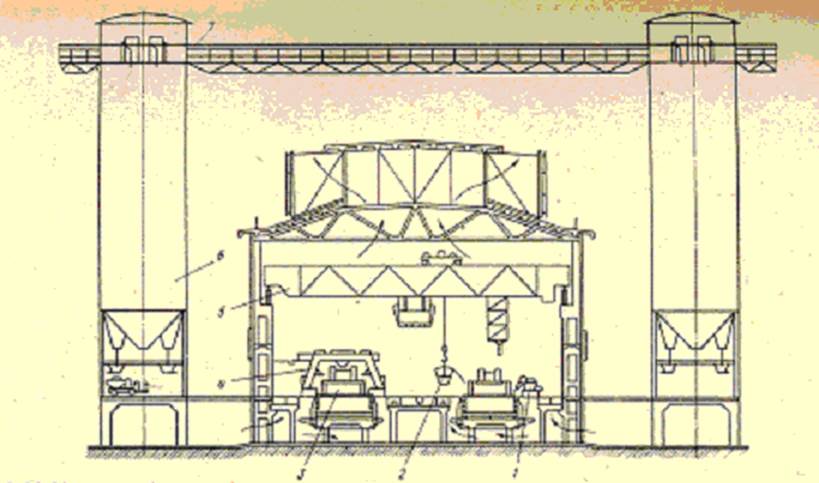

Современный корпус электролиза алюминия с самообжигающимися анодами (рис. 8) представляет собой высокомеханизированное производство. Работа персонала по обслуживанию электролизеров состоит в основном из управления механизмами, наблюдения за нормальным ходом технологического процесса и выполнения некоторых специфических операций, требующих определенных физических усилий. Основные операции по обслуживанию электролизеров занимают 40—45% общего баланса времени в процессе получения алюминия-сырца.

Наиболее трудоемкие операции, производимые вручную без применения каких-либо средств механизации: съем угольной пены, очистка подины, гашение анодных эффектов, подготовка леток для выливки металла, взятие проб металла и электролита, чистка вакуум- и транспортных ковшей, чистка миксеров, ручные операции по обслуживанию анодов и операции в электролитейных отделениях. При этом доля трудозатрат от общих затрат технологического цикла составляет 25—30%. Большинство ручных операций в той или иной мере можно механизировать, улучшив конструкции электролизеров, разработав новую технологию и повысив качество анодной массы. Так, большой эффект может дать введение технологии без съема угольной пены. Имеются положительные опыты по применению сжатого воздуха для гашения анодных эффектов.

Введение механизации затрудняется различием в конструкциях ванн, в их компоновке в корпусах, использованием для одних и тех же целей большого перечня механизмов. Это осложняет и работу ремонтных служб, а также централизованное снабжение заводов запасными частями.

Совершенствование техники и технологии электролиза алюминия, достигнутое в последнее время, позволило значительно облегчить и обезопасить тяжелый труд рабочих электролизных цехов.

В корпусах с боковым токоподводом для пробивки корки электролита используют самоходные машинки колесного типа, работающие на сжатом воздухе. Рабочий орган — подвижный хобот с пневмомолотком типа ПЛ. Конструкция машинок на гусеничном ходу с дистанционным управлением, созданная на Днепровском алюминиевом заводе, позволяет рабочему не находиться в зоне обработки. Машина хорошо приспособлена для работы в корпусах с узкими проходами и неровными полами.

Глинозем раздается по ваннам переносными бункерами, транспортируемыми цеховыми кранами. Как правило, применяют саморазгружающиеся бункера с конусными или шиберными запорными устройствами. Для машинной загрузки используют бункера с аэрожелобами или лопатками на электрокарах ЭК-2. Наиболее перспективна централизованная раздача глинозема по ваннам с помощью камерных насосов-монжусов (система ЦРГ).

К решению вопроса об автоматическом питании ванн глиноземом подходят двумя путями. В одном случае создают комбайны для последовательного комплексного обслуживания электролизеров. В другом варианте на каждый электролизер устанавливают индивидуальные механизмы для непрерывной подачи глинозема и пробивки корки электролита (системы НПГ), что обеспечивает регламентированно-периодическую загрузку глинозема.

Рис. 8 Общий вид корпуса электролиза

1- машина пробивки корки электролита; 2 – вакуум-ковш; 3 – электролизер; 4 – машина комплексного обслуживания типа МНР; 5 – штыревой кран; 6 – силос глинозема; 7 – внешний пневмотранспорт.

Для этих целей создан в достаточной мере надежный пневмомеханизм штокового типа с целью автоматического дозирования и подачи глинозема в электролит. Имеется реальная возможность существенно, на 25—30%, увеличить производительность труда и добиться сокращения численности обслуживающего персонала на 15—20%. Санитарно-гигиеническая оценка непрерывного питания ванн глиноземом показала, что достигнуто 1,5—2-кратное снижение содержания фтора и смолистых в атмосфере корпуса и имеется возможность сокращения необходимого объёма газоотсоса.

Для электролизеров с обожженными анодами распространяется способ полунепрерывного питания с загрузкой глинозема в центральной части между рядами анодов и линейным разрушением корки электролита. Этот способ питания имеет определенное преимущество перед точечным, так как способствует лучшему растворению глинозема и уменьшению выпадания его в осадок.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.