ОРГАНИЗАЦИЯ РЕМОНТНЫХ СЛУЖБ

На алюминиевых заводах принята система централизованного и децентрализованного ремонтов оборудования. При такой организации ремонтной службы наряду с централизованной заводской службой капитальные ремонты оборудования проводят цеховые ремонтные мастерские, а ремонт крупного оборудования (электролизные ванны, вращающиеся прокалочные печи, литейные миксеры и т.д.) выполняют специализированные ремонтно-монтажные и монтажные организаций.

Капитальный ремонт кранов и обслуживающих машин электролизного производства осуществляет централизованная служба завода совместно с цеховыми ремонтными службами, в функции которых входят текущее обслуживание и текущий ремонт. Для выполнения крупных работ и централизованного изготовления деталей и отдельных узлов в составе заводов имеются ремонтно-механические цехи (РМЦ), оснащенные необходимым парком станочного оборудования. Они включают, кроме того, заготовительные и термические отделения, электроремонтное отделение, сборочные участки и т.д. Каждый завод имеет свою отличительную структуру ремонтных служб и различное техническое оснащение.

Такая организация ремонтных служб мешает комплексному решению проблемы механизации и рациональной организации ремонтных работ. Рассредоточенность ремонтной cлужбы не отвечает современным условиям производства.

Долголетняя практика ремонта оборудования, принятая в алюминиевой промышленности, и принцип удешевления первоначальной стоимости строительства ремонтных баз привели к тому, что действующие производственно-технические базы ремонта недостаточно развиты и не позволяют осуществлять централизацию ремонтных работ в полном объеме.

В цеховых ремонтных мастерских крайне затруднена комплексная механизация ремонтных работ, внедрение прогрессивного агрегатно-по-узлового ремонта, применение средств малой механизации и осуществление ремонтных работ по технологическим процессам.

Одним из направлений по повышению производительности труда, совершенствованию организации ремонтов является их централизация и специализация, включающая централизованное изготовление запасных частей и узлов по установленной номенклатуре, применение агрегатно-узлового методов ремонта, увеличивающего производительность труда и снижение себестоимости; создание специализированных ремонтных служб, цехов и участков; применение защитных покрытий и наплавки износостойкими материалами.

Безаварийность работы и продолжительность межремонтных сроков во многом зависят от правильности эксплуатации, тщательного ухода, своевременной профилактики, предотвращения перегрузок. Но было бы неверным всецело полагаться на качество обслуживания. Условия правильной эксплуатации машины должны быть заложены в ее конструкции. Если машина портится в неумелых руках, это значит, что конструкция недостаточно продумана. Например, сильно усложняет эксплуатацию нерациональная система смазки, требующая постоянного внимания. Большую роль играет автоматическая защита от случайных или преднамеренных перегрузок предохранительными устройствами.

Хорошей работоспособности машин можно достичь только комплексом конструктивных, технологических и организационно-технических мероприятий. Повышение надежности машин требует длительной, целенаправленной работы конструкторов, металлургов, экспериментаторов и производственников, ведущейся по тщательно разработанному и последовательно осуществляемому плану.

Из всего технологического цикла вспомогательных производств наибольший интерес в механизации трудоемких ручных операций представляют отделение демонтажа и монтажа обожженных анодов (ДиМА) и механизация очистки трактов газоочистных сооружений.

Все основные операции по освобождению анодных штанг от "огарков" и заливки новых блоков выполняются механизированным способом на оборудование, предназначенном для этих целей* прессы для разрушения "огарков", зачистные молотки и шлифовальные машинки, плавильные вагранки для приготовления чугуна, необходимое подъемно-транспортное оборудование. Однако все эти операции не связаны между собой в единую технологическую цепь, и на передаточных операциях применяется еще много ручного труда. Комплексное решение вопроса может быть достигнуто только внедрением механизированных конвейерных линий.

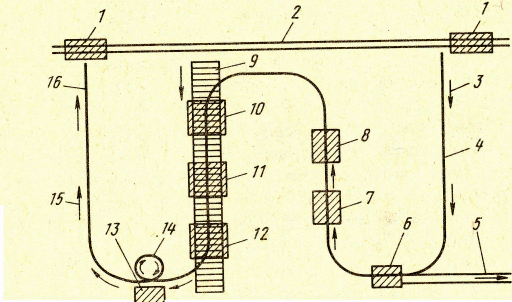

Рис. 82. Принципиальная схема участка демонтажа и монтажа анодов:

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.