Обслуживание анодов при эксплуатации электролизеров с верхним подводом тока состоит из трех основных операций:

1) загрузки анодной массы;

2) перестановки анодных штырей;

3) перетяжки анодных рам.

В процессе электролиза анод непрерывно окисляется. В зависимости от различных условий в сутки сгорает 1,5—2,0 см анода.

Чтобы межполюсное расстояние оставалось нормальным, анод периодически опускают. Одновременно с опусканием анода происходит опускание штырей и анодной рамы, а в верхней части анодного кожуха образуется пустота.

В результате прохождения электрического тока и выделяющегося при этом тепла в теле анода происходит непрерывный рост конуса спекания и уменьшение уровня жидкой анодной массы. Поэтому, чтобы сохранить высоту анода, необходимую для ведения нормального технологического процесса, и не допустить выхода конуса спекания на поверхность, надо периодически загружать в анод анодную массу.

Все средства механизации, связанные с перегрузками анодной массы, можно разделить на транспортные устройства и загрузочные механизмы. Наиболее важным вопросом является загрузка анодной массы в электролизеры. Транспортные линии анодной массы от цеха до корпусов электролиза и до каждого электролизера, создаваемые для новых заводов, исключают применение ручного труда. На старых заводах строительство таких линий невозможно, поэтому комплексная механизация погрузочно-раз-грузочных работ анодной массы еще не может считаться решенной.

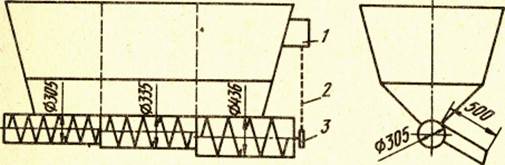

Операция загрузки анодной массы любого вида (мелкокусковой, брикетной, жидкой) в аноды электролизеров с боковым токоподводом полностью механизирована. Для мелкокусковой массы применяют саморазгружающиеся бункера различной конструкции и емкости в зависимости от конструкции электролизеров и их мощности. Бункер транспортируется мостовым краном и устанавливается упорами на анодный ящик электролизера. При опускании бункера под действием его веса и веса анодной массы на рычажную систему створки днища открываются и брикеты высыпаются в анод. При необходимости анодчик, направляя бункер, может осуществлять разгрузку в нескольких местах анода. Жидкую анодную массу перевозят также в бункерах наземным транспортом. Бункера, предствляющие собой ящики с открывающимся днищем из двух створок, загружают непосредственно из смесительных машин, что исключает участок формирования и охлаждения брикетов. Механизм открывания створок может иметь самотормозящуюся червячную пару, передающую вращение от штурвала на два барабана с тросами, стягивающими створки днища, или же быть рычажного типа по аналогии с описанным выше бункером для кусковой массы.

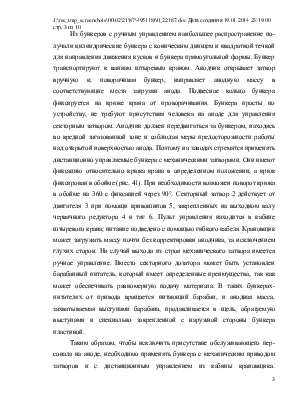

Канадская фирма "Алкан'" применяет для загрузки жидкой анодной массы бункера специальной конструкции. Бункер емкостью 6 т в поперечном сечении имеет V-образиую форму и разделен на три отсека (рис. 40). В нижней части бункера размещен разгрузочный шнек с переменным шагом и диаметром винта. Привод шнека осуществляется посредством цепной передачи от электромотора, питание — из кабины крановщика.

Рис. 40. Бункер для загрузки жидкой анодной массы фирмы "Алкан":

1 — электродвигатель; 2—цепь; 3— звездочка

Бункерная загрузка — самая распространенная и для электролизеров с верхним токоподводом, использующих мелкокусковую массу размером 80—100 мм. Емкость бункеров находится в пределах 2,5-5,0 т.

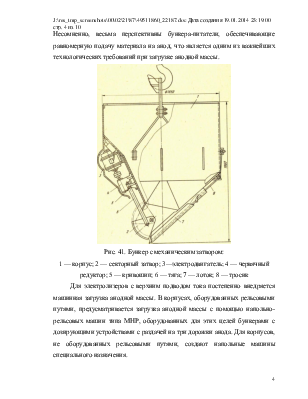

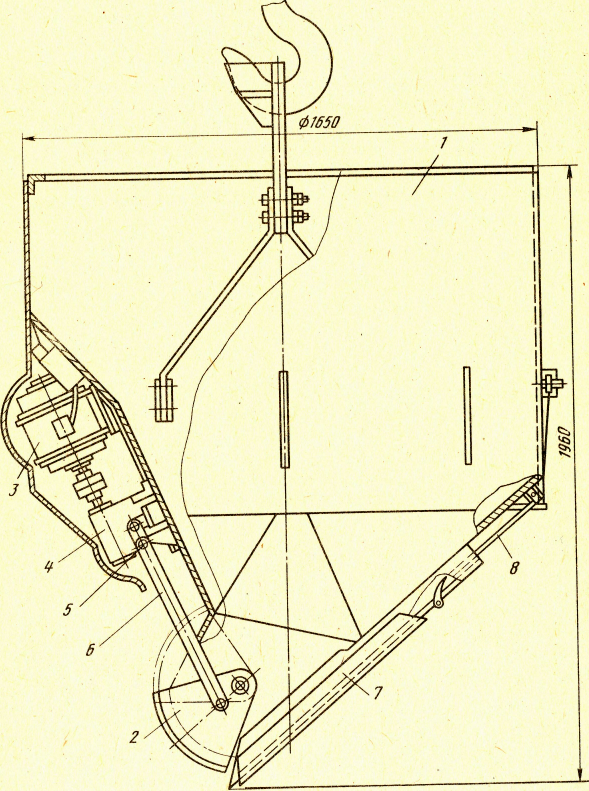

Из бункеров с ручным управлением наибольшее распространение получали цилиндрические бункера с коническим днищем и квадратной течкой для направления движения кусков и бункера прямоугольной формы. Бункер транспортируют к ваннам штыревым краном. Анодчик открывает затвор вручную и, поворачивая бункер, направляет анодную массу в соответствующие места загрузки анода. Подвесное кольцо бункера фиксируется на крюке крана от проворачивания. Бункера просты по устройству, не требуют присутствия человека на аноде для управления секторным затвором. Анодчик должен передвигаться за бункером, находясь во вредной загазованной зоне и соблюдая меры предосторожности работы над открытой поверхностью анода. Поэтому на заводах стремятся применять дистанционно управляемые бункера с механическими затворами. Они имеют фиксацию относительно крюка крана в определенном положении, а крюк фиксирован в обойме (рис. 41). При необходимости возможен поворот крюка в обойме на 360 с фиксацией через 90°. Секторный затвор 2 действует от двигателя 3 при помощи кривошипов 5, закрепленных на выходном валу червячного редуктора 4 и тяг 6. Пульт управления находится в кабине штыревого крана; питание подведено с помощью гибкого кабеля. Крановщик может загружать массу почти без корректировки анодчика, за исключением глухих сторон. На случай выхода из строя механического затвора имеется ручное управление. Вместо секторного дозатора может быть установлен барабанный питатель, который имеет определенные преимущества, так как может обеспечивать равномерную подачу материала. В таких бункерах-питателях от привода вращается питающий барабаи, и анодная масса, захватываемая выступами барабана, продавливается в щель, образуемую выступами и специально закрепленной с наружной стороны бункера пластиной.

Таким образом, чтобы исключить присутствие обслуживающего персонала на аноде, необходимо применять бункера с механическим приводом затворов и с дистанционным управлением из кабины крановщика. Несомненно, весьма перспективны бункера-питатели, обеспечивающие равномерную подачу материала на анод, что является одним из важнейших технологических требований при загрузке анодной массы.

Рис. 41. Бункер с механическим затвором:

1 — корпус; 2 — секторный затвор; 3—электродвигатель; 4 — червячный редуктор; 5 — кривошип; 6 — тяга; 7 — лоток; 8 — тросик

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.