искревление арматуры и опорных металлических плит;

различная толщина стыков колонн против установленной проектом;

неполное заполнение стыка смесью или полное ее отсутствие;

низкая прочность раствора пли бетона и некачественное его уплотнение;

отсутствие сцепления нового бетона со старым или с опорной плитой и местах заделки;

не выполнена предварительная очистка стыка от посторонних предметов, а арматуры и опорной плиты от ржавчины;

некачественное устранение выявленных ранее дефектов.

Визуальные и инструментальные обследования вскрывают характер допущенных дефектов и позволяют правильно выбрать методику для их устранения. Перечисленные выше дефекты чаще всего допускаются из-за отсутствия своевременного или недостаточно полного контроля за качеством выполняемых работ.

Для обеспечения высокого качества стыка играет роль соблюдение установленной технологической последовательности выполнения отдельных операций. Нарушение этой последовательности может привести к возникновению того или иного дефекта, исправление которого связано с большими трудностями, а иногда потребовать полной переделки стыка.

Операция по заделке стыка выполняется в следующей последовательности. Первоначально свариваются арматурные стержни обеих колонн, затем, после обеспечения пространственной жесткости, производится зачеканка между выступающими опорными частями колони и, наконец, выполняется полная заделка стыка.

Бетонирование осуществляется в деревянной строганой опалубке, закрепленной на колонне ниже стыка. Для подачи бетонной смеси встык в опалубке, с двух сторон ее, предусматриваются «карманы». Мелкозернистый бетон, приготовленный на цементе М-400, подается сначала в один карман на высоту примерно до середины стыка и тщательно уплотняется.. Для уплотнения используется щелевой вибратор со съемными наконечниками различной формы, а также набор ручных уплотнителей—плоских, прямоугольных, круглых с удобными рукоятками.

Затем с противоположной стороны колонны в другой карман загружается следующая порция бетонной смеси до того же уровня и также уплотняется в течение 2...3 мин. После этого продолжается дальнейшее заполнение стыка, вплоть до низа вышерасположегшой колонны, в той же очередности.

Снятие опалубки производится по достижении бетоном прочности в стыке не менее 5 МП а. Время распалубки уточняется в зависимости от температуры наружного воздуха и контрольной

проверки прочности бетона неразрушающими методами.

После распалубки удаляются образовавшиеся наплывы бетона вровень с поверхностью колонны. Неровности затираются и оштукатуриваются в тон основному бетону. Уход за стыками обеспечивается обвертыванием их влажной мешковиной. При соблюдении такой технологии качество стыков получается хорошее.

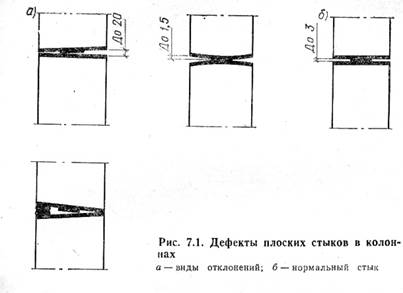

В плоских стыках железобетонных колонн стыкуемая опорная часть представляет собой фрезерованную металлическую плиту толщиной 20 ...25 мм (рис. 7.1). При монтаже эти плиты свариваются между собой сплошным швом. Малые зазоры затем инъектируются через приваренные к плитам трубки (по две на каждый стык). Так как количество инъектируемой смеси для заполнения небольших зазоров до 3 мм составляет незначительный объем (до 500 см3), то для нагнетания используется шприц.

На практике опорные плиты в ряде случаев получают искривление или перекос. В смонтированной части колонн ил строительстве 25-этажного здания вместо допускаемых зазоры в 1 ... 2 мм в действительности они составили 5 мм. В местах выполненных вскрытий, где была произведена заделка таких зазоров раствором, имелись пустоты, что указывало на совершенно неудовлетворительную заделку.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.