|

Исходные данные и результаты расчетов |

Детали |

|

|

А |

Б |

|

|

Размер технологической партии n, шт. |

160 |

90 |

|

Трудоемкость обработки, мин

|

36 |

35 |

|

|

5760 |

3150 |

|

Размер передаточной партии р, шт. |

16 |

18 |

|

|

576 |

630 |

|

Продолжительность главной операции tr, мин |

8 |

9 |

|

(n-p)tr , мин |

1152 |

648 |

|

|

1728 |

1278 |

|

|

16 |

17 |

|

|

3 |

3 |

|

|

1872 |

1008 |

|

|

2448 |

1638 |

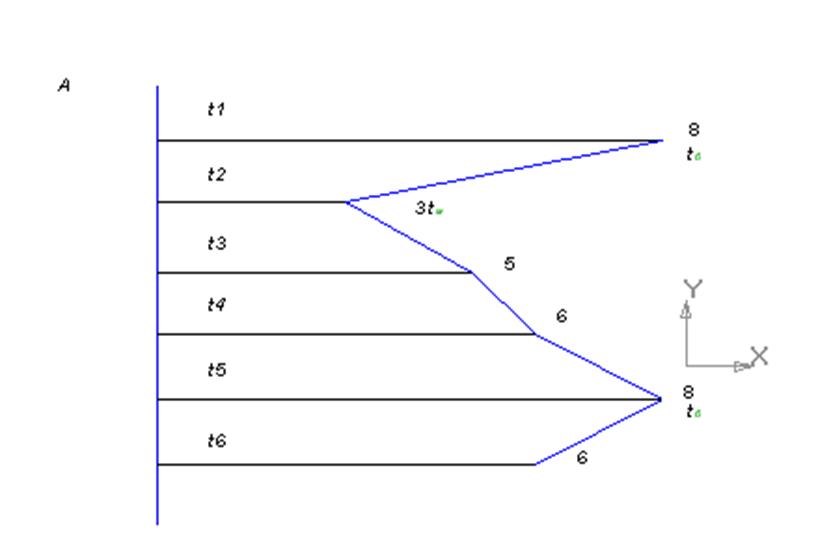

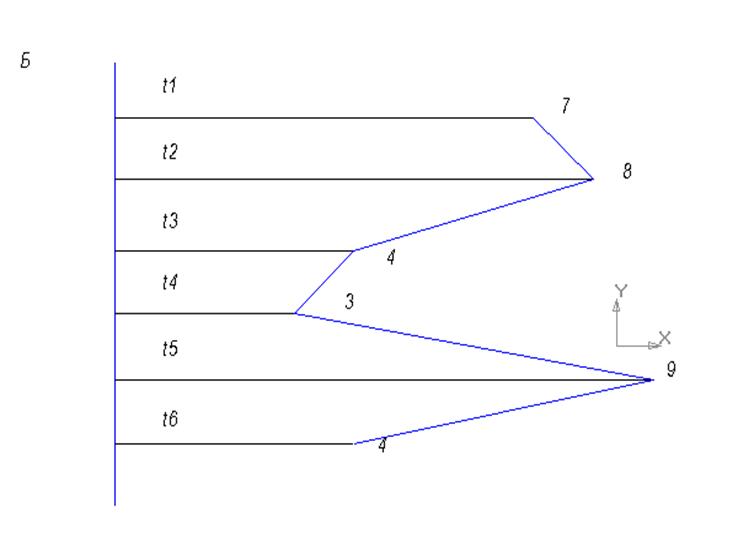

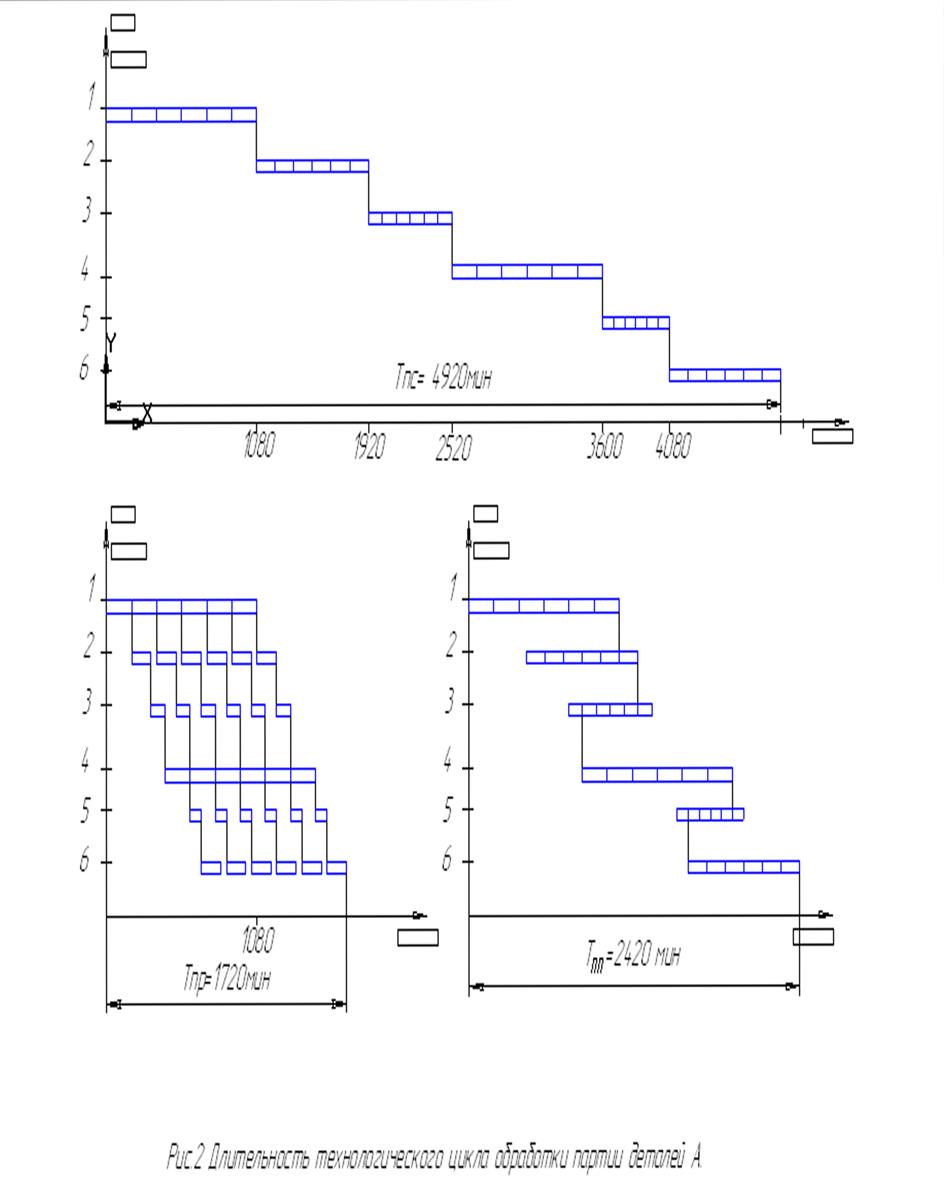

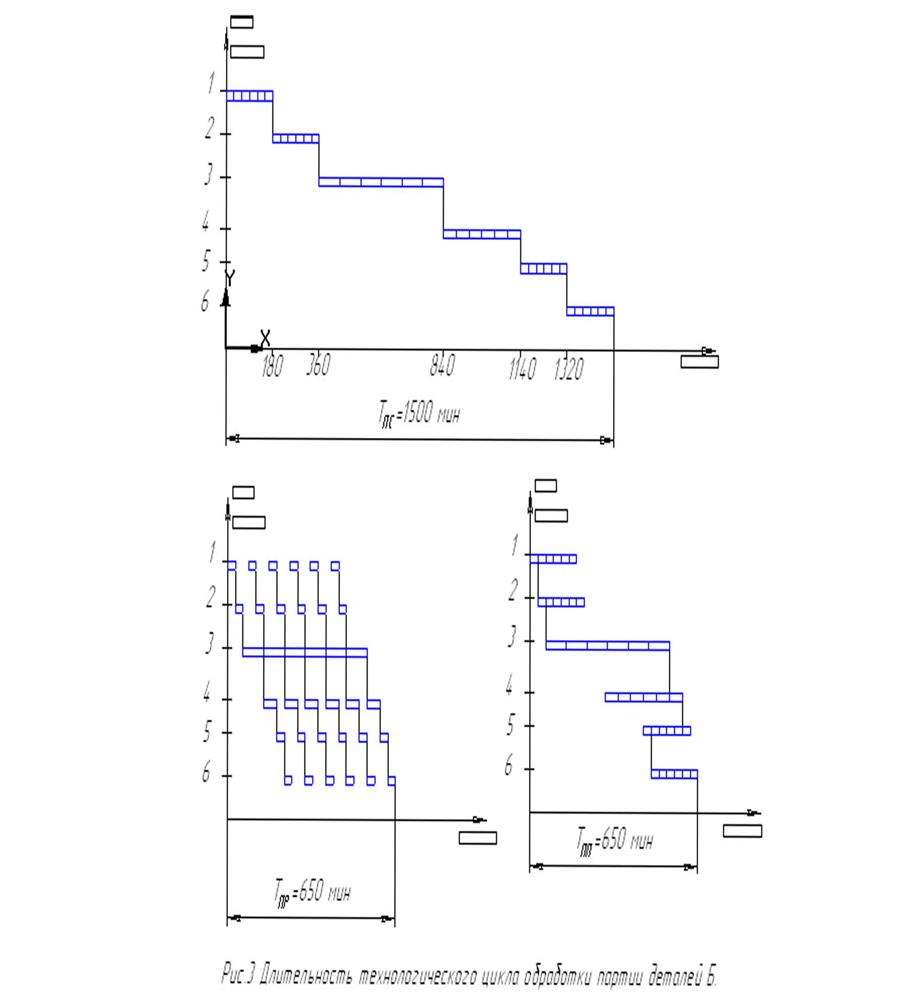

Составим графики производственного процесса по каждой из деталей для трех видов движения и определим с их помощью длительности технологического цикла.

По проведенным расчетам и построениям можно сделать следующие выводы:

1. Длительности технологического цикла при последовательном виде движения ТПС наибольшая из рассматриваемых видов движения и составляет 5760 мин для детали А и 3150 мин для детали Б. При этом обеспечивается работа оборудования без простоев.

2. Длительности технологического цикла при параллельном виде движения ТПР наименьшая из рассматриваемых видов движения и составляет 1728 мин для детали А и 1278 мин для детали Б. При этом оборудование работает с простоями.

3. Длительность технологического цикла при смешанном виде движения ТПП меньше, чем ТПС, но больше, чем ТПР, однако при этом обеспечивается бесперебойная работа оборудования. ТПП составляет2448 мин для детали А и 1638 мин для детали Б.

4. Длительности технологического цикла, определенные аналитическим и графическим методами, совпадают, что говорит о правомочности обоих методов.

2. Построение оптимального графика производственного процесса совместной обработки деталей А и Б.

Ему предшествует закрепление деталей операций за станками. Обработка деталей производится на участке, на котором имеется по одному станку каждой модели. Это означает, что если в технологических процессах изготовления деталей А и Б есть операции, требующие одной и той же модели оборудования, то они закрепляются за одним станком такой модели.

Таблица 2

Технологические маршруты деталей.

|

Деталь А |

Деталь Б |

|||||

|

Операции |

Модель оборудования |

Операции |

Модель оборудования |

|||

|

№ |

Наименование |

№ |

Наименование |

|||

|

1 |

Отрезная |

872М |

1 |

Отрезная |

872М |

|

|

2 |

Револьверная |

1365 |

2 |

Строгальная |

7А311 |

|

|

3 |

Токарная |

1К626 |

3 |

Фрезерная |

676П |

|

|

4 |

Фрезерная |

676П |

4 |

Сверлильная |

2Н112П |

|

|

5 |

Строгальная |

7А311 |

5 |

Строгальная |

7А311 |

|

|

6 |

Шлифовальная |

ЗА151 |

6 |

Шлифовальная |

ЗА151 |

|

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.