Вследствие расширения кессонов книзу печь имеет изнутри некоторое сужение от колошника к области фурм. Ширина печи на уровне загрузки примерно 1690-1800 мм, а в области фурм – 1480-1600 мм. Таким образом, соотношение между шириной печи на уровне загрузки к ширине в области фурм составляет всего лишь 1,14:1.

К щелевидным фурменным отверстиям в боковых стенках печи поставлены длинные прямоугольные фурменные коробки из листовой стали. Фурменные коробки имеют ряд отверстий с крышками для чистки фурм.

Воздух к фурмам подается по кольцевому воздухопроводу круглого или прямоугольного сечения через стальные прямоугольные воздухопроводы, имеющие каждый ширину фурменной коробки.

Каждый кессон, как большой, так и малый фурменный, имеет индивидуальное водяное охлаждение. Вода для охлаждения большого кессона подводится в верхней части кессона, ниже места отвода нагретой водой. Отработанная вода поступает в верхний кольцевой желоб и из него по трубам направляется в желоба для грануляции отвального шлака. Отвод нагретой воды из кессона обычно производится на уровне верхней кромки кессона.

При частично кессонированных стенках верхний пояс печи представляет собой стальной кожух, футерованный изнутри шамотным кирпичом на высоту 1740 мм. Общая высота от лещади до уровня колошниковой загрузочной площадки составляет около 6м.

В настоящее время применяют печи со сплошным водяным охлаждением стенок, при этом расход кокса не увеличился, а количество простоев печи, вызывавшееся частыми ремонтами кирпичной кладки, резко сократилось.

При небольшом масштабе производства подача материалов на колошник шахтной печи может осуществляться обычным клетьевым подъемником. На больших заводах подача шихтовых материалов на колошник осуществляется скиповыми подъёмниками или системой транспортеров.

Исходные данные.

На агломерацию поступают руды, %:

Руда А: Ni – 3; Fe – 13,7; SiO2 – 42,0; Al2O3 – 5,5; MgO – 8,5; CaO – 0,95;

прочие – 26,35.

Руда В: Ni – 1,8; Fe – 27,0; SiO2 – 39,0; Al2O3 – 13,0; MgO – 6,0; CaO – 2,0;

прочие – 11,2.

Производительность

печи по агломерату 600 ![]() . Для агломерации и шахтной

плавки применяется кокс, рабочий состав, %:

. Для агломерации и шахтной

плавки применяется кокс, рабочий состав, %:

![]() ;

; ![]() ;

; ![]() ;

; ![]() ;

; ![]() ;

; ![]() ;

; ![]() .

.

Состав золы кокса, %:

FeО – 5,0; SiO2 – 52,5; Al2O3 – 37,0; MgO – 1,0; CaO – 2,0; SO3 – 2.0;

прочие – 0,5.

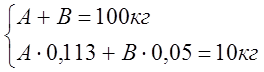

Решив систему, получаем:

m(руда А) = 80кг, m(руда В) = 20кг.

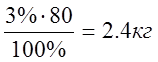

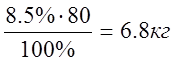

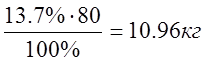

Состав руды А, исходя из исходных данных:

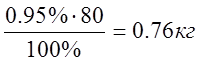

m(Ni) =  ; m(MgO) =

; m(MgO) =  ;

;

m(Fe) =  ; m(CaO) =

; m(CaO) =  ;

;

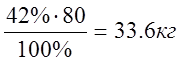

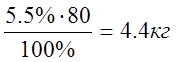

m(SiO2) =  ; m(Al2O3) =

; m(Al2O3) =  ;

;

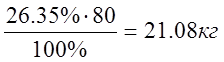

m(прочие) =  .

.

Аналогично рассчитываем состав руды В. Получаем:

m(Ni) = 0,36кг; m(MgO) =1,2кг; m(Fe) = 5,4кг; m(CaO) = 0,4кг; m(SiO2) =7,8кг;

m(Al2O3) = 2,6кг; m(прочие) = 2,24кг.

Сведем все расчеты в таблицу.

Состав смеси, поступающей на агломерацию по рудам А и В.

Таблица 1.

|

Состав |

Ni |

Fe |

SiO2 |

Al2O3 |

MgO |

CaO |

Прочие |

Всего |

||||||||

|

% |

кг |

% |

кг |

% |

Кг |

% |

кг |

% |

Кг |

% |

кг |

% |

кг |

% |

кг |

|

|

Руда А |

3 |

2,4 |

13,7 |

10,96 |

42 |

33,6 |

5,5 |

4,4 |

8,5 |

6,8 |

0,95 |

0,76 |

26,35 |

21,08 |

100 |

80 |

|

Руда В |

1,8 |

0,36 |

27 |

5,4 |

39 |

7,8 |

13 |

2,6 |

6 |

1,2 |

2 |

0,4 |

11,2 |

2,24 |

100 |

20 |

|

Всего |

4,8 |

2,76 |

40,7 |

16,36 |

81 |

41,4 |

18,5 |

7 |

14,5 |

8 |

2,95 |

1,16 |

37,55 |

23,32 |

200 |

100 |

Никель в

окисленные никелевые руды входит в виде водных никель – магнезиальных

силикатов: ![]() .

.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.