Средняя

влажность окисленных никелевых руд, поступающих на агломерацию ![]() . Следовательно, для получения 100 кг

агломерата расходуется 112,5822/0,8 = 140,7277 кг сырой руды. Масса влаги:

(140,7277*20)/100 = 28,1455 кг.

. Следовательно, для получения 100 кг

агломерата расходуется 112,5822/0,8 = 140,7277 кг сырой руды. Масса влаги:

(140,7277*20)/100 = 28,1455 кг.

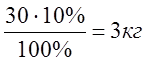

Расход кокса в пересчете на агломерат будет 28 – 36%. Примем массу кокса равной 30 кг. Пользуясь заданным элементарным составом кокса и его золы, рассчитываем распределение состава кокса при плавке. При этом принимаем, что 10% от всего загруженного кокса выносится из печи в виде пыли без изменения химического состава:

.

.

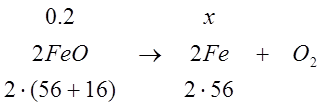

В процесс

поступает 27 кг. Для агломерации и шахтной плавки применяется кокс, рабочий

состав которого: ![]() ;

; ![]() ;

; ![]() ;

; ![]() ;

; ![]() ;

; ![]() ;

; ![]() .

.

,

,

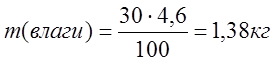

В сухой горючей массе (на 30 кг):

С = 23,46 кг, Н = 0,087 кг, О = 0,285 кг, N = 0.285 кг, S = 0,486 кг.

В пыль уходит:

С = 2,346 кг, Н = 0,0087 кг, О = 0,0285 кг, N = 0.0285 кг, S = 0,0486 кг.

Распределение составляющих кокса при плавке.

Таблица 6.

|

Составляющие |

Всего |

С |

Н |

О |

N |

SK |

Зола |

Влага |

|

Сухая горючая масса |

24,603 |

23,46 |

0,087 |

0,285 |

0,285 |

0,486 |

||

|

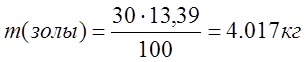

Зола |

4,017 |

4,017 |

||||||

|

Влага |

1,38 |

1,38 |

||||||

|

Всего |

30 |

23,46 |

0,087 |

0,285 |

0,285 |

0,486 |

4,017 |

1,38 |

|

Из этого унос в пыль |

3 |

2,346 |

0,0087 |

0,0285 |

0,0285 |

0,0486 |

||

|

Поступает на процесс |

27 |

21,114 |

0,0783 |

0,2565 |

0,2565 |

0,4374 |

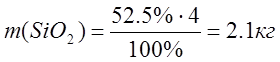

Состав золы кокса, %:

FeО – 5,0; SiO2 – 52,5; Al2O3 – 37,0; MgO – 1,0; CaO – 2,0; SO3 – 2.0;

прочие – 0,5.

;

;

|

Массы соединений в пересчете на массу золы. |

||||||

|

SiO2 |

Al2O3 |

FeO |

MgO |

CaO |

SO3 |

Прочие |

|

2,108925 |

1,48629 |

0,20085 |

0,04017 |

0,08034 |

0,08034 |

0,020085 |

,

,

|

Масса железа в составе FeO: |

||

|

0,1562167 |

||

m(O) = 0.20085 – 0.15621 = 0.04463 кг.

Состав золы кокса при плавке, кг.

Таблица 7.

|

Всего |

FeO |

SiO2 |

Al2O3 |

MgO |

CaO |

SO3 |

Прочие |

||

|

Fe |

O |

||||||||

|

Всего золы |

4,017 |

0,1562 |

0,0446 |

2,1089 |

1,4863 |

0,0402 |

0,0803 |

0,0804 |

0,0201 |

|

Из этого унос в пыль |

0,4017 |

0,0156 |

0,0045 |

0,2109 |

0,1486 |

0,0040 |

0,0080 |

0,0080 |

0,0020 |

|

Переходит в шлак |

3,6153 |

0,1406 |

0,0402 |

1,8980 |

1,3377 |

0,0362 |

0,0723 |

0,0723 |

0,0181 |

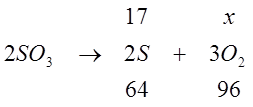

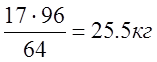

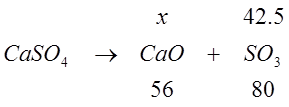

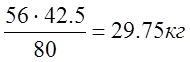

Примем в

качестве сульфудизатора гипс (![]() ) с содержанием серы

17%.

) с содержанием серы

17%.

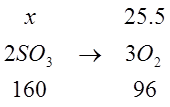

Для образования штейна требуется 1,65 кг серы. В 100 кг агломерата имеется

0,08 кг серы и в рабочей части кокса 0,49 кг. Следовательно, серы необходимо подать:

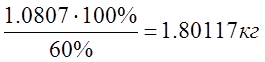

1,65 – (0,08 + 0,49) = 1,0807 кг.

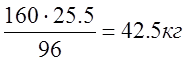

Степень десульфуризации при шахтной плавке составляет 30 – 50%. Часть серы гипса теряется с газами в виде SO2. Принимаем степень десульфуризации 40%. В процесс необходимо ввести серы:

.

.

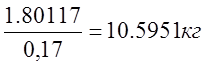

Это потребует загрузки сухого гипса:

.

.

Учитывая унос

части гипса в пыль ![]() , получим количество гипса,

которое необходимо загрузить в печь:

, получим количество гипса,

которое необходимо загрузить в печь:

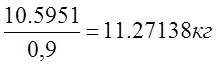

.

.

Так как влажность гипса можно принять 4%, то с гипсом поступает воды:

11.27138 * 0,04 = 0,45086 кг.

Общий вес влажного гипса составляет:

11.27138 + 0,45086 = 11.72224 кг.

Произведем расчет рационального состава гипса.

, m(О)

=

, m(О)

=

, m(SО3) =

, m(SО3) =

, m(CaО) =

, m(CaО) =

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.