На основе заводских таблиц определяем средний размер куска для каждого из шихтовых материалов.

Агломерат

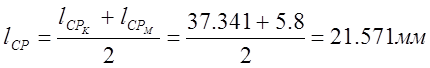

Крупная часть:

50 мм - 50% (63%)

27 мм - 30% (37%)

80% (100%)

lcp=0,9*(b*lmin+(1-b)lmax)

lmin – размер мелких кусков, lmax – размер крупных кусков,

b – объёмное содержание мелких кусков в долях единицы.

![]()

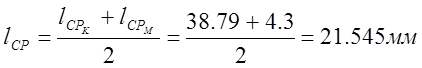

Мелкая часть:

10 мм - 15% (75%)

4 мм - 5% (25%)

20% (100%)

lcp=0,3*lmax+0,7*lmin

![]()

Окончательный средний размер кусков агломерата:

Гипс и известняк

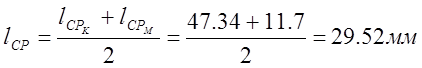

Крупная часть:

50 мм - 60% (70%)

27 мм - 25% (30%)

85% (100%)

lcp=0,9*(b*lmin+(1-b)lmax)

![]()

Мелкая часть:

10 мм - 7% (47%)

4 мм - 8% (53%)

15% (100%)

lcp=0,05*lmax+0,95*lmin

![]()

Окончательный средний размер кусков гипса и известняка:

Кокс

Крупная часть:

70 мм - 10% (13%)

50 мм - 65% (87%)

75% (100%)

lcp=0,9*(b*lmin+(1-b)lmax)

![]()

Мелкая часть:

27 мм - 15% (60%)

10 мм - 10% (40%)

25% (100%)

lcp=0,01*lmax+0,9*lmin

![]()

Окончательный средний размер кусков гипса и известняка:

Характеристика шихтовых материалов.

Таблица 17.

|

Вес, кг |

Кажущийся удельный вес, кГ/м3 |

Насыпной вес, т/м3 |

Объём, м3 |

Содержание в шихте, % |

Высота n-го слоя, м3 |

Средний размер куска, м |

Площадь свободных проходов,м2 |

|

|

Кокс |

25,758 |

970 |

0,45 |

0,2602 |

16,5026 |

0,165 |

0,0295 |

0,215 |

|

Гипс |

10,599 |

1600 |

1,35 |

0,0649 |

6,7875 |

0,068 |

0,0215 |

0,15 |

|

Известняк |

19,732 |

2150 |

1,60 |

0,0899 |

12,6419 |

0,126 |

0,0215 |

0,15 |

|

Агломерат |

100 |

1100 |

0,90 |

0,8909 |

64,0679 |

0,641 |

0,0216 |

0,15 |

|

Всего |

156,084 |

5820 |

4,3 |

1,3059 |

100 |

1 |

0,0942 |

0,16625 |

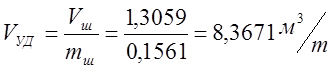

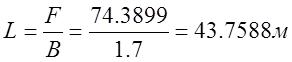

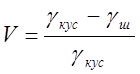

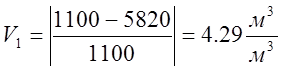

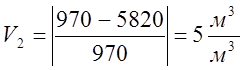

По данным таблицы находим.

1) Удельный объём шихты:

.

.

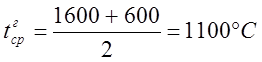

Содержание кокса в шихте:

![]() .

.

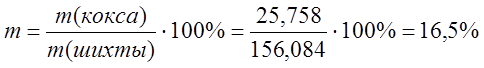

Находим среднюю температуру газов, приняв температуру в фокусе печи и поверхности шихты:

![]()

![]()

![]()

Расход топлива от веса шихты:

.

.

2)Оптимальное количество дутья.

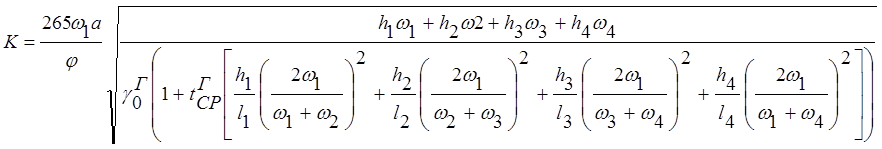

Рассчитываем предельное количество дутья, при котором нарушается стабильное состояние столба шихты.

где ![]() - величины площади свободных проходов между

кусками в слоях шихты,

- величины площади свободных проходов между

кусками в слоях шихты,

а – безразмерный коэффициент, учитывающий неточности при определении ![]() , а также силу трения кусков: а = 0,65,

, а также силу трения кусков: а = 0,65,

![]() - количество газов, образующихся в печи на

единицу дутья, нм3/нм3,

- количество газов, образующихся в печи на

единицу дутья, нм3/нм3,

![]() - высота слоев шихты, м,

- высота слоев шихты, м,

![]() - кажущийся удельный вес шихтовых

материалов, кг/м3,

- кажущийся удельный вес шихтовых

материалов, кг/м3,

![]() - средний размер кусков шихтовых

материалов, м,

- средний размер кусков шихтовых

материалов, м,

![]() - приведенный удельный вес газов в печи,

кГ/м3,

- приведенный удельный вес газов в печи,

кГ/м3,

![]() - средняя температура газов в словах шихты,

- средняя температура газов в словах шихты,

К = 1,2466 нм3/м2*мин.

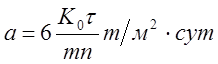

После нахождения величины К определяют К0 по формуле:

![]() .

.

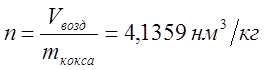

3)Удельная производительность печи.

, где

, где

![]() - число рабочих часов в сутки,

- число рабочих часов в сутки, ![]() ,

,

К0 = 0,9973 нм3/м2*мин,

m = 16.5% - удельный расход углеродистого топлива.

.

.

.

.

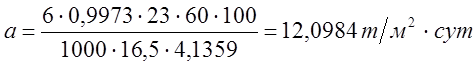

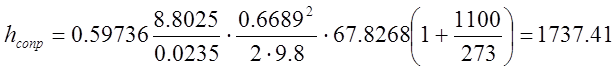

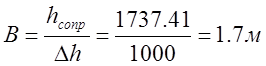

4)Основные размеры шахтной печи.

Площадь сечения печи на уровне фурм:

.

.

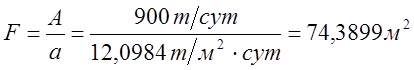

Ширина печи В = 1700 мм.

Длина печи:

.

.

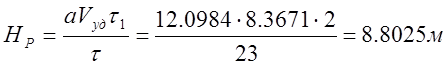

Рабочая высота печи (высота сыпи над фурмами):

,

,

![]() - удельный объём шихты в печи,

- удельный объём шихты в печи,

![]() = 2 часа – минимально необходимое время

пребывания шихты в печи, обеспечивающее завершение физико-химических процессов.

= 2 часа – минимально необходимое время

пребывания шихты в печи, обеспечивающее завершение физико-химических процессов.

Общая высота печи (от лещади до уровня колошника):

![]()

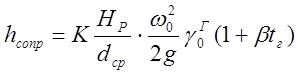

5)Давление дутья.

Сопротивление слоя шихты в печи:

, где

, где

dср – средний размер кусков, м,

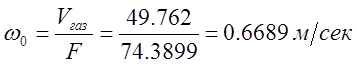

- условная скорость газов в пустой шахте,

- условная скорость газов в пустой шахте,

К – расчетный коэффициент.

, где

, где

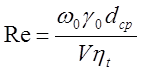

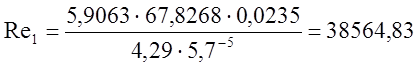

а – безразмерный коэффициент, зависящий от материала шихты и характера движения газов. Значение а выбирают в зависимости от критерия Рейнольдса:

,

,  -

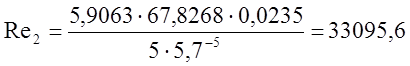

считаем для агломерата(1) и для кокса(2):

-

считаем для агломерата(1) и для кокса(2):

,

,  .

.

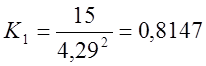

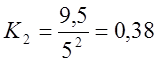

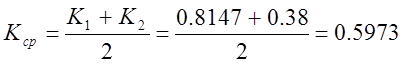

- а = 15,

- а = 15,

- а = 9,5,

- а = 9,5,

,

,  .

.

Для расчета берем Кср:

мм вод ст.

мм вод ст.

Давление воздуха на воздуходувке с учетом потерь давления на фурмах и в сети будет:

![]() мм вод ст.

мм вод ст.

6)Проверка ширины печи по проницаемости шихты.

.

.

![]() - удельная упругость дутья. Для

среднепроницаемой шихты – среднее содержание мелочи, значительное количество

кокса . . . . . . 1000 мм вод ст/м.

- удельная упругость дутья. Для

среднепроницаемой шихты – среднее содержание мелочи, значительное количество

кокса . . . . . . 1000 мм вод ст/м.

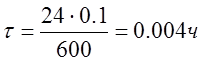

Балансовое время, соответствующее переработке 100 кг агломерата при суточном производстве по агломерату 600 тонн:

.

.

1. Тепло от горения углерода кокса:

а) до СО2 сгорает 14,076 кг углерода.

Тепловой эффект этой реакции 7838 кКал/кг.

![]()

Q1 = 14.076*7838 = 110327.7 кКал.

б) до СО 7,038 кг углерода.

Тепловой эффект этой реакции 2201 кКал/кг.

![]()

Q2 = 7,038*2201 = 15490,64 кКал.

Всего от горения углерода образуется тепла:

Q3 = Q1 + Q2 = 110327.7 + 15490.64 = 125818.3 кКал.

2. Тепло от горения водорода кокса:

до H2O сгорает 0,0783 кг водорода. Тепловой эффект этой реакции 28900 кКал/кг.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.