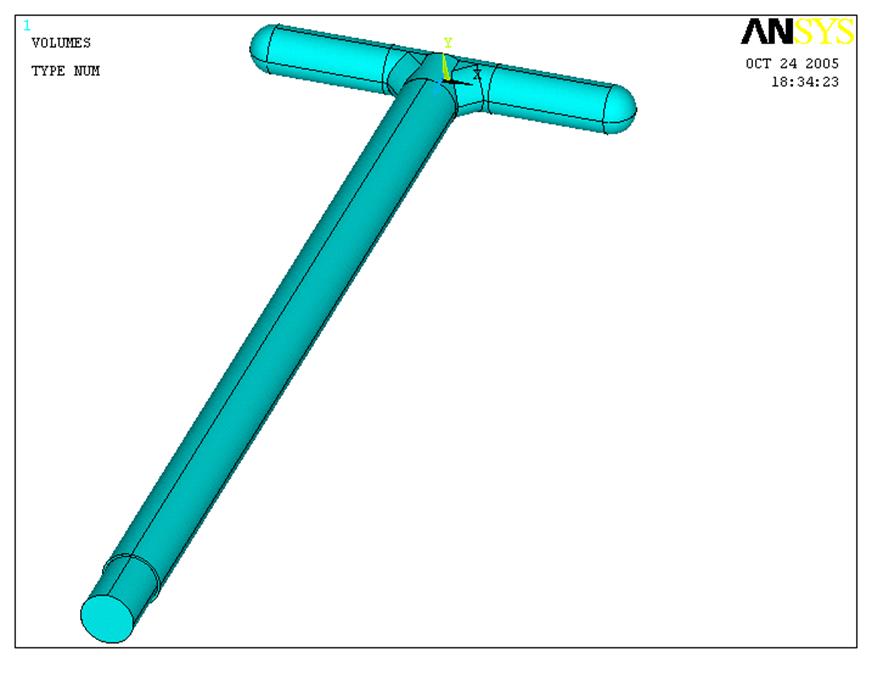

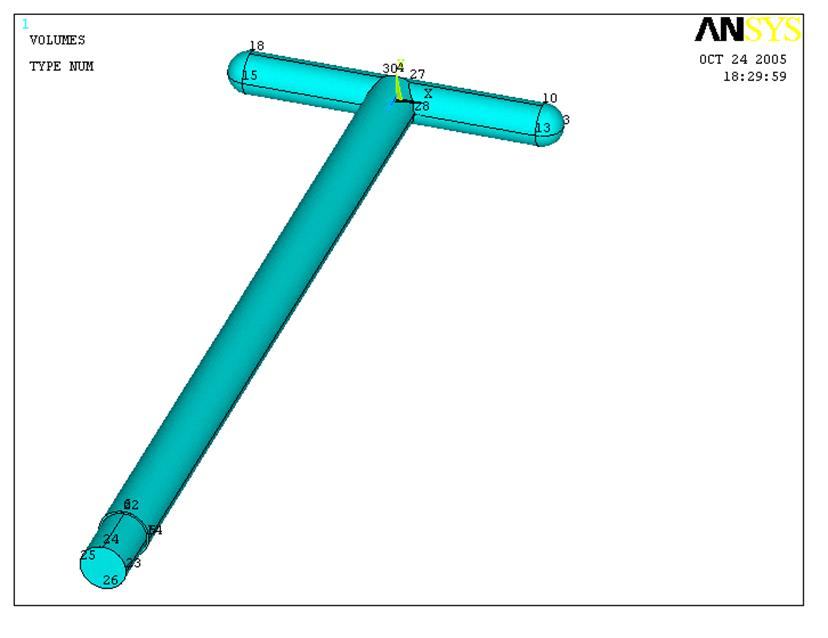

Рисунок 6.1 – Схема рассчитываемого узла

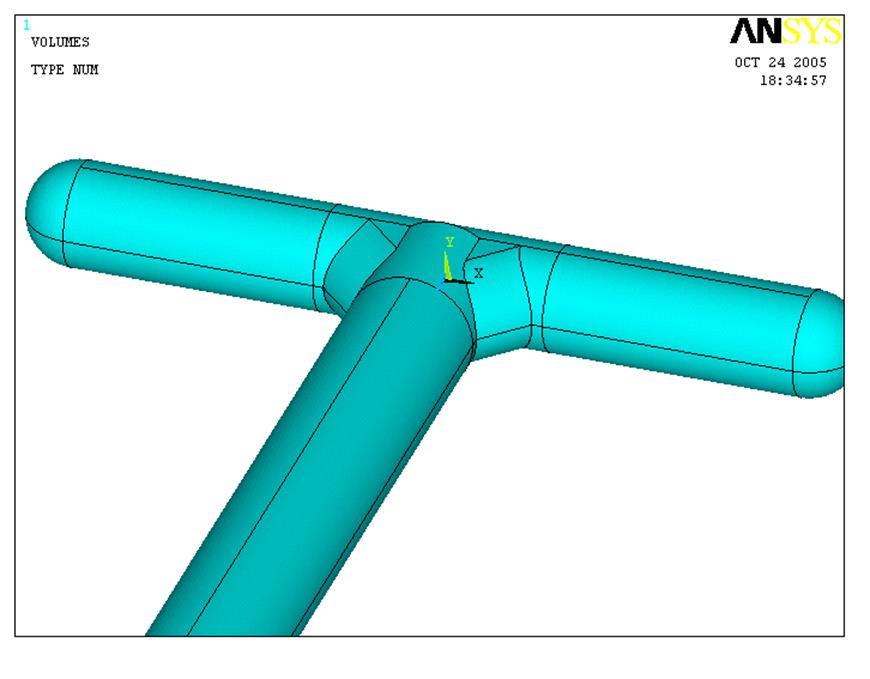

Рисунок 6.2 – Приближенный вид интересующего нас узла

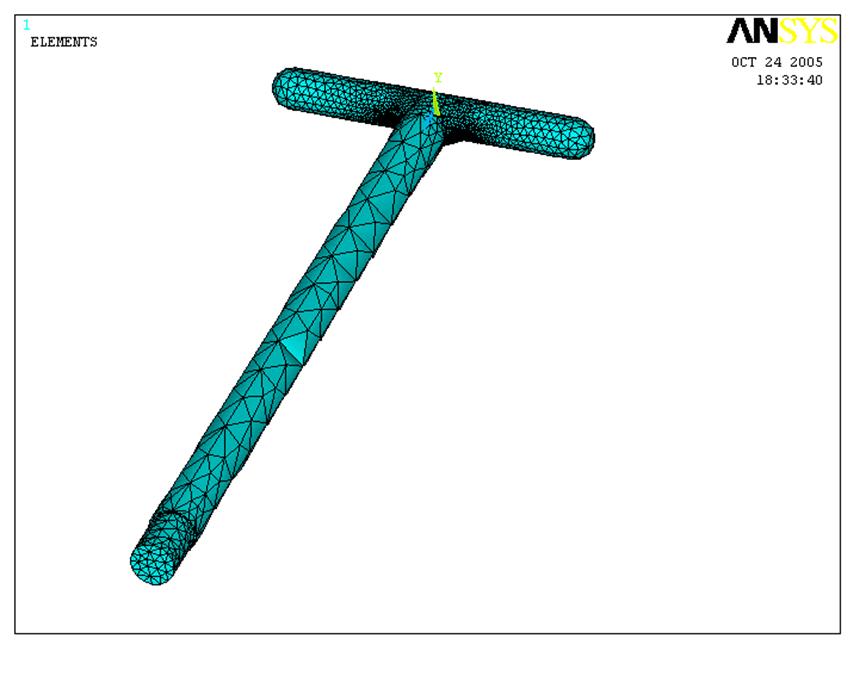

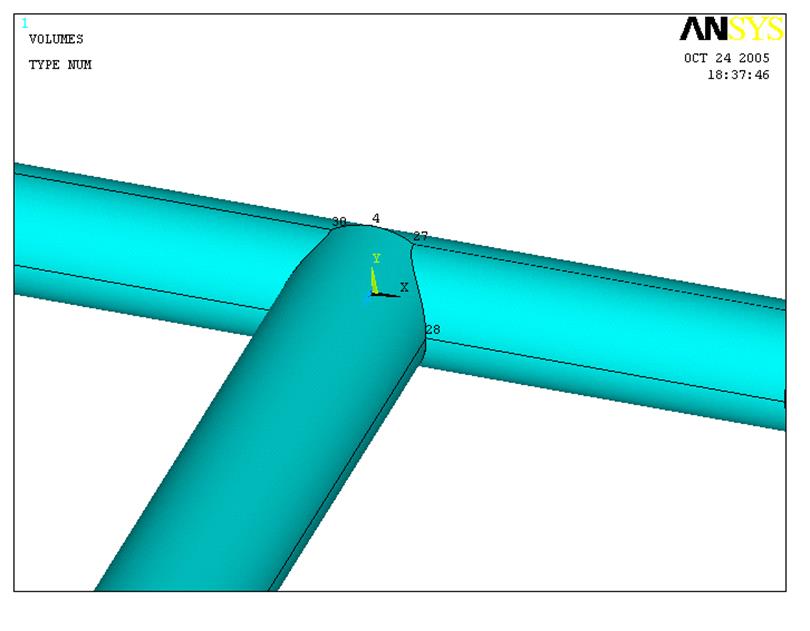

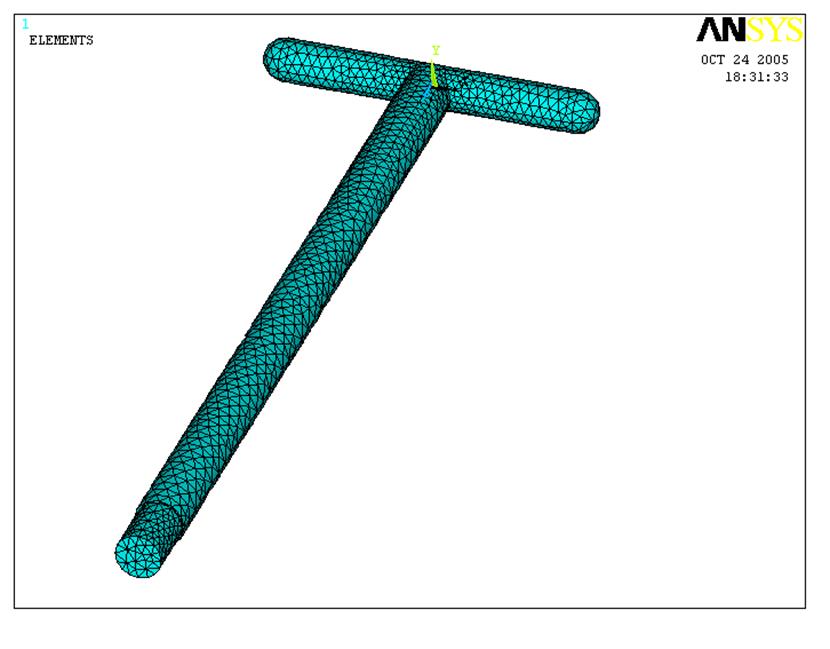

Рисунок 6.3 – Разбиение на элементы детали

Обоснование выбора конечных элементов

Из за сложной геометрии тела использована свободная разбивка элемента.

SOLID186 - более высокий порядок трехмерный структурный твердый элемент с 20 вершинами(узлами). SOLID186 имеет квадратичное поведение смещения и хорошо подходит для моделирования нерегулярные ячейки (типа произведенных различными системами CAD/CAM).

Элемент определен 20 вершинами(узлами), имеющими три степени свободы в вершину(узел): переводы(трансляции) в узловом x, y, и z направлениях. SOLID186 может иметь любое стереоскопическое ориентирование. Элемент поддерживает пластичность, гиперупругость, ползучесть, напряжение(придание жесткости) напряжения, большое отклонение, и большие способности деформации. Это также смешало способность формулировки к деформациям моделирования(имитации) почти несжимаемых материалов эластомера, и полностью несжимаемых гиперупругих материалов. Различные варианты распечатки также располагаемы.

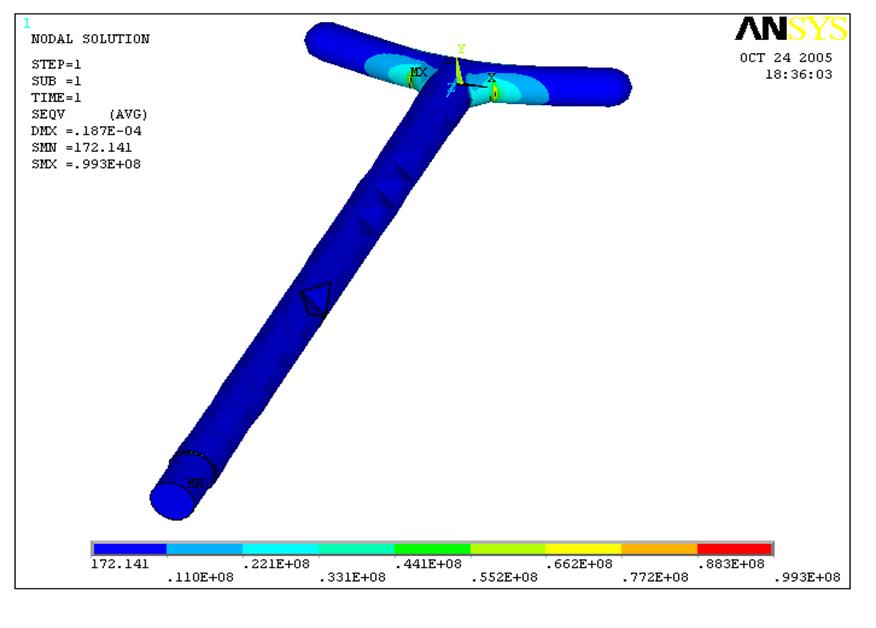

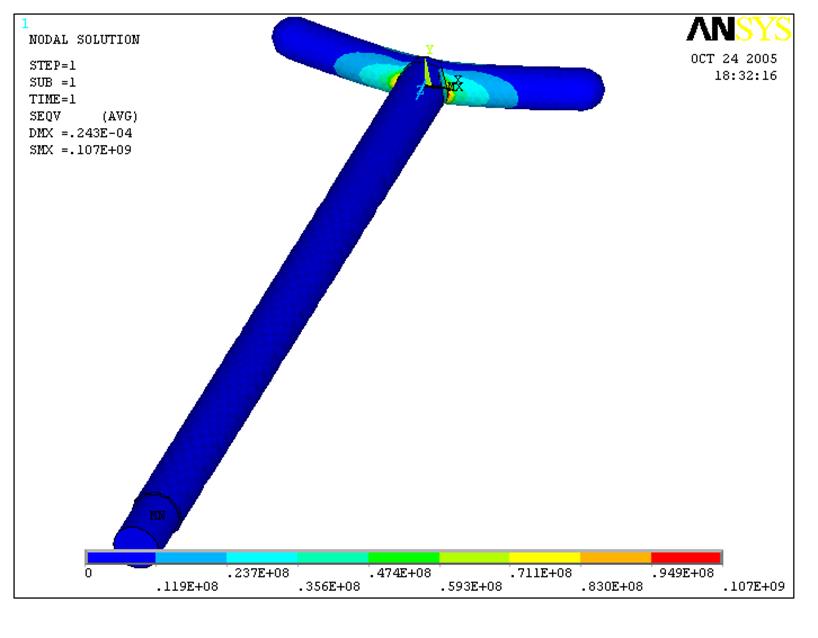

Анализ полученных результатов и предложения по улучшению работы рассчитываемого узла

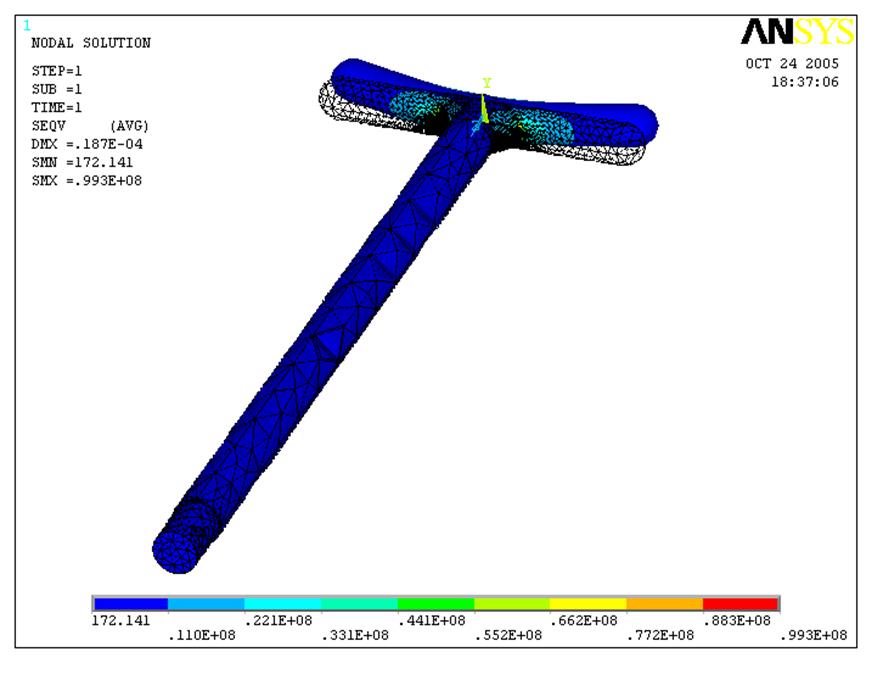

Рисунок 6.4 – Полученные результаты расчета

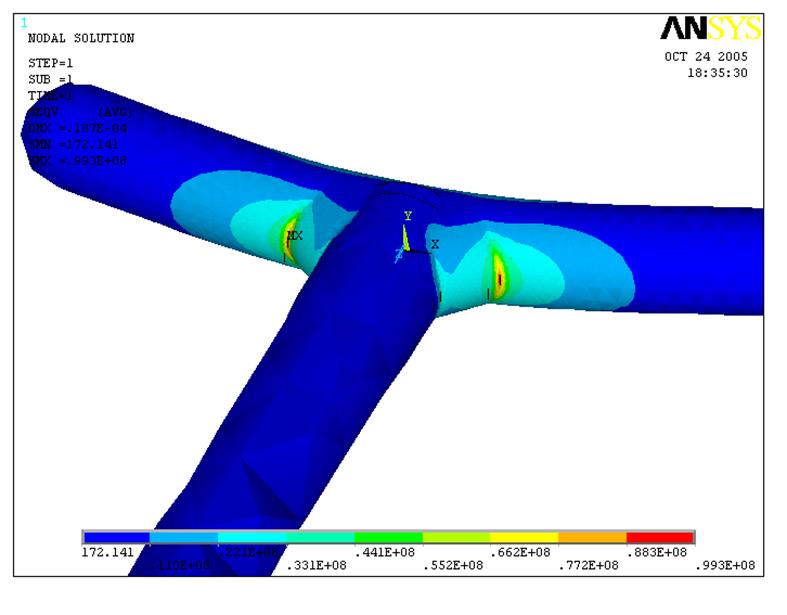

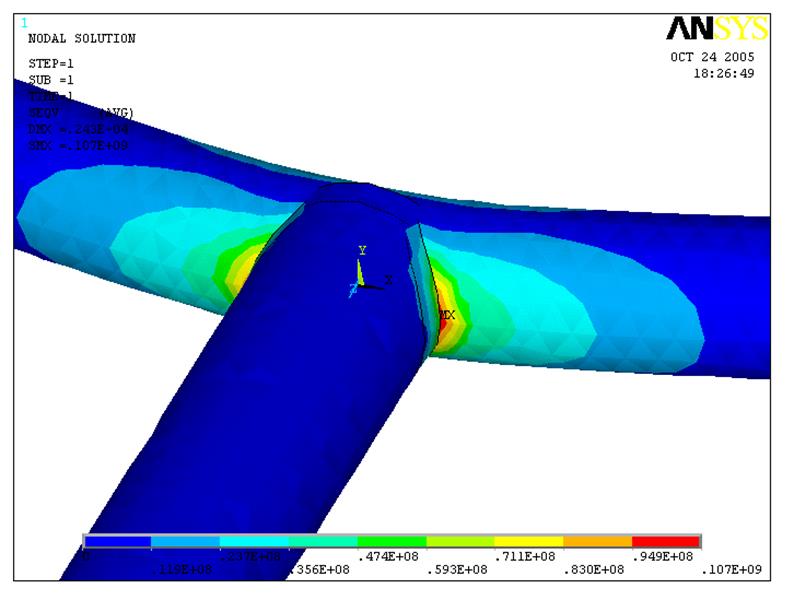

Рисунок 6.5 – Увеличенный вид интересующего нас узла и полученные

результаты расчета

Рисунок 6.6 – Деформация детали

Деформация штопора от первоначального состояния при приложении критических нагрузок.

Критические напряжения в сварном шве составляют 99,3 МПа. Предлагается конструкция состоящая из одной отлитой детали без ослабления контакта сваркой.

Расчет модернизированного узла

Рисунок 6.7 – Предлагаемая конструкция отлитого штопора.

Рисунок 6.8 – Увеличенный вид узла в единой отлитой детали

Рисунок 6.9 – Разбиение на элементы единой отлитой детали

Рисунок 6.10 – Полученные результаты расчета единой отлитой детали

Аналогично используем свободную разбивку из-за сложной геометрии детали.

В результате расчета получается что критические напряжения действующие на единую отлитую деталь без сварных швов больше чем на первоначальную сборочную единицу скрепленную сварным швом.

Рисунок 6.11 – Увеличенный вид узла в единой отлитой

детали и полученные результаты расчета

Рисунок 6.12 – Деформация единой отлитой детали

ЗАКЛЮЧЕНИЕ

Предлагаемая конструкция усовершенствования узла не очень удачна.

Рассмотрим ее положительные стороны и преимущества:

–исключается хрупкий излом в сварном шве

–штопор менее подвержен большим деформациям, так как является целостной единой деталью.

Рассмотрим ее отрицательные стороны и недостатки:

–сложность изготовления (отливки единой детали) по сравнению со сборочной единицей, где сборка заключается лишь ручном электродуговом сваривании рукоятки и стержня.

–критический нагрузка которую может воспринимать отлитый штопор (107МПа) не намного больше критической нагрузки нарушающей работоспособность в сборочном штопоре (99,3МПа).

1. Баграмов Р.А. Буровые машины и комплексы.: Недра, 1988. 423 с.

2. Верзилин О.И. Современные буровые насосы. М.: Машиностроение, 1971. 256 с.

3. Дунаев П.Ф., Леликов О.П. Детали машин М.: Высшая школа, 1984. 336 с.

4. Зыков В.Г. Насос буровой: Каталог запасных частей к нефтяному оборудованию. М.: Недра, 1989. 32 с.

5. Ильский А.Л., Миронов Ю.В. Расчеты и конструирование бурового оборудования. М.: Недра, 1985. 457 с.

6. Куклин Н.Г., Куклина Г.С. Детали машин М.: Высшая школа, 1979. 311 с.

7. Лесецкий В.А., Ильский А.Л. Буровые машины и механизмы. М.: Недра, 1980. 391 с.

8. Молчанов Г.В., Молчанов А.Г. Машины и оборудование для добычи нефти и газа. М.: Недра, 1984. 464 с.

9. Малов А.Н., Якушев А.И. Расчеты и конструирование бурового оборудования. М.: Недра, 1972. 767 с.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.