Последовательность технологических стадий (технологическая схема) получения сорбента типа КС-2 представлена на рис. 2.1.

|

Рис. 2.1 -Технологическая схема получения сорбента КС-2

Навеску исходного продукта ЦТА ГГ или ФП, отвешенную на лабораторных весах в количестве 400-1000 г, гидратировали либо в условиях мокрого размола либо в лабораторном реакторе с мешалкой и подогревом (более подробно стадия гидратации описана в разделе 2.2.3). Затем продукт регидратации выгружали в емкость из нержавеющей стали и помещали на сушку в сушильный шкаф при температуре 120оС в течение 24-х часов. Образец выгружали и размалывали в шаровой мельнице в течение 24-х часов. В результате получался мелкодисперсный гидроксид алюминия с размером частиц 5-15 мкм.

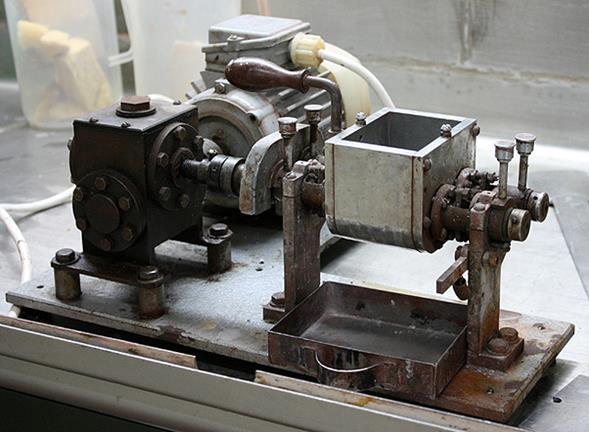

Мелкодисперсный гидроксид алюминия общим весом 100 г загружали в смеситель c Z-образными лопастями (рис. 2.2).

Рис. 2.2 - Лабораторный смеситель V=100 мл с Z-образными лопастями

Затем приливали раствор концентрированной азотной кислоты HNO3 из расчета Mk = 0,1 моль кислоты / моль Al2O3. Дополнительное количество воды приливалось, в случае необходимости, в замес по каплям до получения пластичной массы. Перемешивание в смесителе, в зависимости от способности связующего вещества к пластификации, проводили в течение 20-30 мин.

После чего приготовленную пластичную массу формовали в виде цилиндрических экструдатов методом экструзии на шприце из нержавеющей стали. Диаметр экструдатов – 4 мм, длина – 4-7 мм. Полученные экструдаты сушились на воздухе в течение 24-х часов, после чего высушенные черенки подвергали прокаливанию в токе осушенного воздуха в трубчатых печах при температуре 400оС в случае байеритсодержащего связующего и 500оС в случае псевдобемитсодержащего связующего. Выбор температуры гидратации связан с особенностями превращений гидроксидов алюминия (баейрит переходит в оксид при более низких температурах, чем псевдобемит). Продолжительность прокалки составляла 4 часа, скорость подъема до температуры прокалки не более 50оС/час. После прокалки образцы остужались и испытывались на предмет статической и динамической емкости по парам воды, а также исследовались текстурные характеристики образцов.

2.2.3. Методика проведения стадии гидратации

Способность взаимодействовать с водой (гидратироваться) у продуктов термохимической активации ГГ, с образованием гидроксидов, является свойством максимально разупорядоченных (аморфных) соединений алюминия, таких как продукт ЦТА ГГ или ФП.

Гидратацию продукта ЦТА ГГ или флаш-продукта проводили в двух интервалах температур: 15-25оС и 70-95оС при атмосферном давлении в течение времени tг=1-24 ч, в щелочной и кислой средах, при постоянном перемешивании либо одновременно с размолом в шаровой мельнице, и соотношениях твердая фаза : жидкость от 1:1 до 1:4. Продукты регидратации, с целью удешевления технологического процесса, не отмывали от примесей солей и натрия. Продукты сушили в сушильном шкафу при температуре 120оС в течение 24-х часов и далее измельчали в шаровой мельнице в течение 6-24 ч до размера частиц 5-25 мкм.

Отработку стадии гидратации проводили путем варьирования таких параметров как:

1) тип электролита (щелочь, кислота – органическая/неорганическая);

2) способ гидратации (шаровая мельница, реактор с мешалкой);

3) температура гидратации (при температуре окружающей среды, либо горячая гидратация при начальной температуре раствора 70оС).

pH среды, в случае щелочной гидратации, в момент загрузки порошков ЦТА или ФП, равнялась 12. В случае кислотной гидратации кислота приливалась в раствор до достижения значения кислотного модуля Mk = 0,1 моль кислоты / моль Al2O3. При этом значение pH получаемого раствора равнялось 2.

Соотношение Т:Ж при гидратации в условиях мокрого размола было постоянным и равнялось 1:1, при гидратации в реакторе с мешалкой Т:Ж=1:3.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.