где Qт – теоретическая возможная производительность комбайна, т/ч;

Nуст – устойчивая мощность электродвигателей комбайна, кВт;

Hw - удельные энергозатраты на выемку полезного ископаемого, кВт×ч/т.

Для двигателей серии ЭДКО значения ![]() , кВт,

, кВт,

где Nдлит=290 кВт – суммарная длительная мощность электродвигателей комбайна.

![]() кВт.

кВт.

Удельные энергозатраты завися от сопротивляемости угля резанию. Принимаем Hw=0,8 кВт×ч/т при Aр=200 Н/мм.

т/мин

т/мин

Скорость подачи очистного комбайна должна быть согласована со скоростью крепления забоя.

Vпт ≤ Vкр (1.6)

где Vпт – теоретическая возможная скорость подачи комбайна, м/мин;

Vкр – скорость крепления забоя, м/мин.

Сначала определяется теоретически возможная скорость подачи комбайна:

, м/мин

(1.7)

, м/мин

(1.7)

где Qт – теоретическая производительность комбайна, т/ч;

В – ширина захвата, м;

m–вынимаемая мощность пласта, м;

gц=1,35 т/м3 – плотность угля в целике;

, м/мин

, м/мин

Скорость крепления очистного забоя определяется из выражения:

,

м/мин (1.8)

,

м/мин (1.8)

где Vкр – скорость крепления забоя, м/мин;

Vкр.в = 3 м2/мин – скорость крепления выработки.

м/мин

м/мин

Условие (1.6) выполняется 2,47 ≤ 4,76 м/мин, следовательно крепление выработки за проходом комбайна буде осуществляться вовремя.

Проверка производительности забойного конвейера производится по формуле

Qк ≥ (1.2-1.3)Qт, (1.9)

где Qк – производительность забойного конвейера по его технической характеристике (для СП301 Qк = 16,5 т/мин);

Qт – теоретическая производительность комбайна, т/мин.

16,5 ≥ 1,25·4,83 = 6,04

Условие выполняется, следовательно, конвейер выбран правильно.

Организация работ на участке зависит от принятой нагрузки на лаву, которую определяют в первую очередь исходя из мощности пласта, длины лавы, пропускной способности транспорта и других горнотехнических факторов.

Расчёт количества циклов в смену и сменной добычи очистного забоя выполняется по методике представленной в литературе [4].

Выемка угля происходит по челноковой схеме.

![]() (1.10)

(1.10)

где m=2,3 м – средняя вынимаемая мощность пласта;

В – ширина захвата (см. п. 1.3.1.2);

Lоз – длина очистного забоя (см. п. 1.1), м;

gц=1,35 т/м3 – плотность угля в целике;

N – число циклов, которое может совершить комбайн;

Асм – сменная добыча, т.

![]()

( 1.11)

( 1.11)

где Tсм=6 ч – время смены;

Км – коэффициент машинного времени;

vмах – скорость подачи комбайна при резании, которая зависит от сопротивления пласта резанию в неотжатой зоне, м/мин;

tпз=10 мин – время на совершение подготовительно-заключительных операций (при челноковой схеме).

Скорости подачи комбайна определяется по формуле представленной в литературе [2, стр. 221].

, м/мин

(1.12)

, м/мин

(1.12)

![]() где

Hw – удельные энергозатраты на выемку

полезного ископаемого (Hw=0,8 кВт×ч/т при Aр=200

Н/мм) [1, стр.290];

где

Hw – удельные энергозатраты на выемку

полезного ископаемого (Hw=0,8 кВт×ч/т при Aр=200

Н/мм) [1, стр.290];

Nуст – устойчивая мощность электродвигателей типа ЭДКО [2, стр. 221]:

![]() , кВт

(1.13)

, кВт

(1.13)

где Nдлит=290 кВт – суммарная длительная мощность электродвигателей комбайна.

![]() кВт.

кВт.

м/мин

м/мин

Для определения числа циклов принимаем Км=0,41.

Количество циклов (N) принимаем 2 и выполняем пересчет для уточнения коэффициента машинного времени.

(1.14)

(1.14)

![]() .

.

Принимаем: Км=0,41; Асм=469,17 т; N=2.

По результатам расчёта строится планограмма организации работы (рисунок 1.2). Для успешной эксплуатации комплекса наиболее целесообразен режим работы лавы в три добычных и одну ремонтно-подготовительную смену.

Рисунок 1.2. Планограмма работ в очистном забое

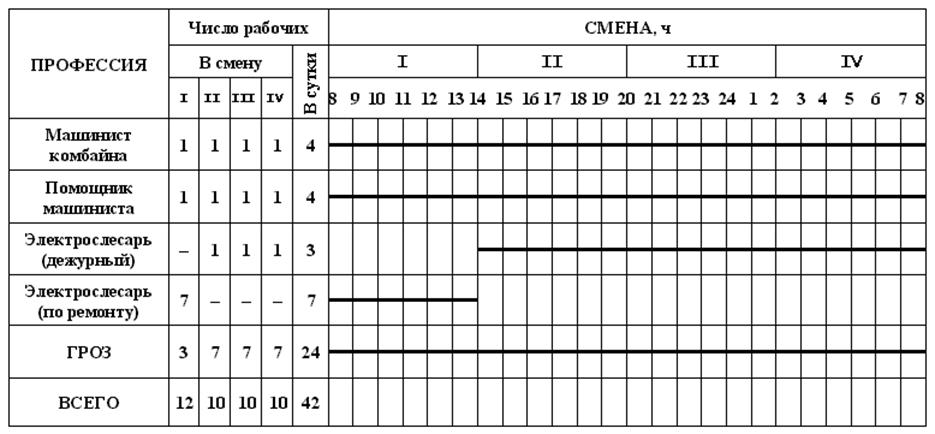

График выходов рабочих представлен на рисунке 1.3.

Рисунок 1.3. График выходов рабочих

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.