Скребки (33шт) монтируются на цепь при помощи прижимных скоб и фиксируются затяжкой гаек с капроновым вкладышем. Один из скребков чистящий, он предназначен для очистки профиля от штыба. Для удобства завода скребковой цепи в нижней части конвейера имеются окна закрываемые крышками.

Приводной блок конвейера устанавливается в направляющие секции конвейера. Регулировка натяжения скребковой цепи осуществляется с помощью гидроцилиндра от пистолета системы смазки. Рукоятку вентиля крана устанавливают в положение открыто, демонтируют заглушку из сливной магистрали и с помощью пистолета, через масленку, выполняют требуемое натяжение. Контроль натяжения проверяется по провисанию цепи. Провисание цепи в нижней части за приводной звездочкой, при включенном конвейере, не должно превышать 10 мм. Ослабление цепи аналогично, но в противоположном направлении.

Привод

конвейера состоит из двух электродвигателей

ВРП-160S4 мощностью по 15 кВт каждый, двух

редукторов

(u = 20) и двух муфт установленных по обеим сторонам приводной

секции и работающих на один вал. Приводная звездочка разборная, состоит из двух

половин стянутых болтами.

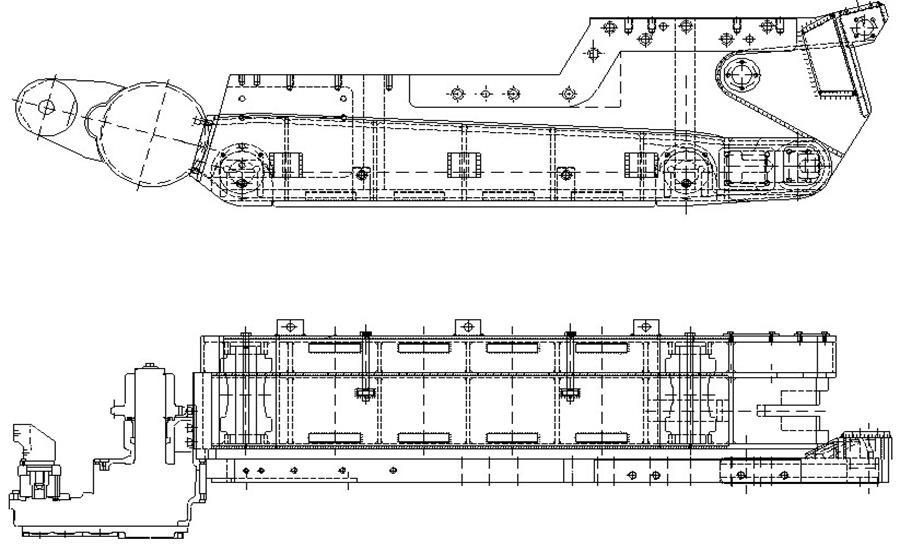

Гусеничный ходовой механизм (рис. 4.9) предназначен для обеспечения перемещения

комбайна по выработке. Он состоит

из правой и левой тележек 1 ходовой части, правого и левого редукторов 2, двух

гидромоторов 3 привода (F12-040)

с гидромуфтами, опорных катков 4 (4 шт),

двух натяжных блоков 5 и двух траковых гусениц, которые устанавливаются

с двух сторон и крепятся на раме.

Тележка представляет собой

сварной коробчатый корпус

с посадочными местами для крепления элементов привода.

Обе траковые гусеницы, каждая

индивидуально, приводятся

в движение гидромоторами мощностью по 15 кВт каждый через планетарные редукторы,

что обеспечивает хорошую маневренность машины и скорость передвижения 0–6

м/мин.

Каждая траковая гусеница состоит

из 51 трака шириной

по 520 мм, соединенных между собой пальцами. Для предотвращения выпадения пальцев

при движении по краям отверстий устанавливаются пружинные штифты. На каждой траковой

гусенице установлено (минимум) по 6 специальных звеньев, соединенных пальцами,

вкрученными в резьбовые отверстия (М16) с целью возможного демонтажа при помощи

съемника для расцепления гусеницы. Такие пальцы имеют метки в виде сверлений на

торцевой поверхности. При нормально натянутой гусенице максимальное провисание

между тележкой и верхней плоскостью звеньев трака в центральной части 50–70 мм.

Для этой цели в нише, впереди тележки, установлены натяжные блоки. Натяжение

осуществляется пистолетом от системы смазки через масленку блока.

Рис. 4.9. Гусеничный ходовой механизм

Гидромуфты обеспечивают автоматическое торможение машины во время остановки и растормаживание при включении гидросистемы. Гидромуфты снабжены резьбовыми отверстиями для снятия блокировки ходовой части при буксировке. С этой же целью можно отключить последнюю ступень редуктора хода.

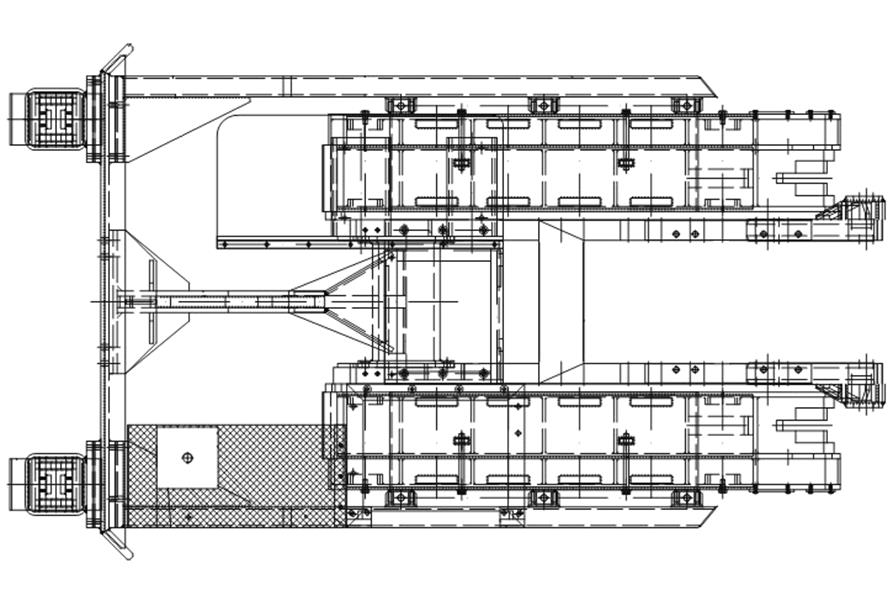

Рама (рис. 4.10)

предназначена для скрепления основных частей комбайна. Состоит из двух задних

опор 1, опорной балки 2, двух

продольных балок 3, заднего щита 4, рамного моста 5, туннельного кожуха 6, рамы

7 под гидростанцию, подножки 8

и сиденья 9 машиниста комбайна.

Рис. 4.10. Рама

Опорная балка выполняет функцию несущей конструкции

комбайна и представляет из себя сварную коробчатую раму

с разнесенными по обе стороны присоединительными фланцами.

На левой и правой тележках ходовой части имеются специальные ниши под их

установку. С противоположной стороны балки сделана площадка для крепления

заднего щита с гидравлическими опорами. Опущенные во время работы опоры

обеспечивают устойчивость комбайна и облегчают проход по сложному профилю

выработки.

Подножка является рабочей

площадкой оператора комбайна

и служит для монтажа на ней сиденья, ящика с инструментом

и защитного ограждения.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.