– двухконтурная гидросистема с насосом, автоматически

изменяющим расход масла в соответствии с уровнем нагрузки

в гидроприводе исполнительных механизмов;

– система смазки обеспечивает постоянную подачу консистентной смазки в ответственные узлы трения;

– система орошения дополнительно выполняет функцию охлаждения гидросистемы и электродвигателя исполнительного органа;

– пульт управления с возможностью проведения электронной диагностики отказов;

– комбайн может дополнительно оснащаться навесным ленточным перегружателем, позволяющему комбайну передвигаться на длину до 20 м без передвижения хвостовой секции ленточного конвейера.

3. Описание кинематической схемы проходческого комбайна

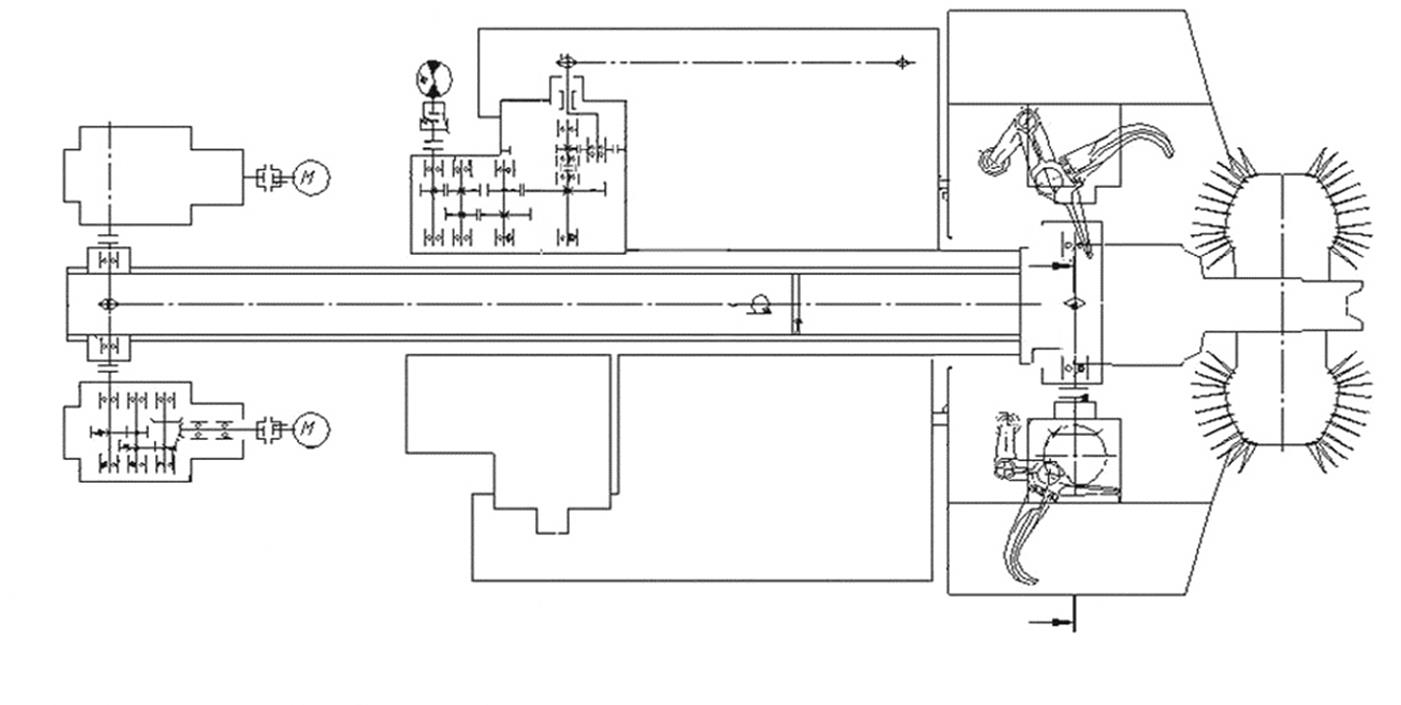

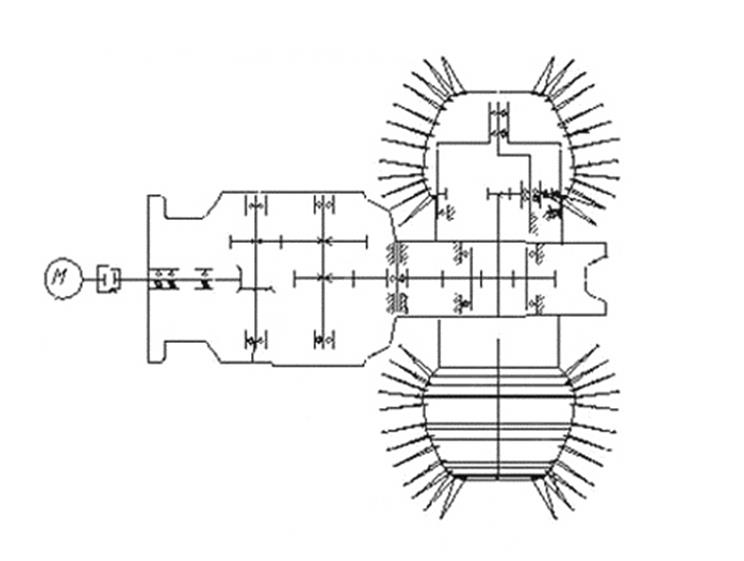

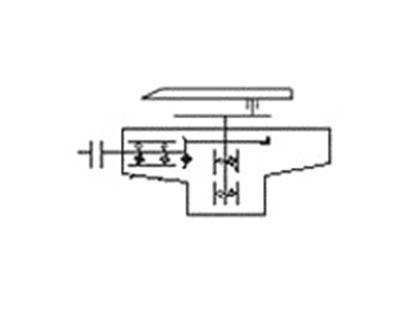

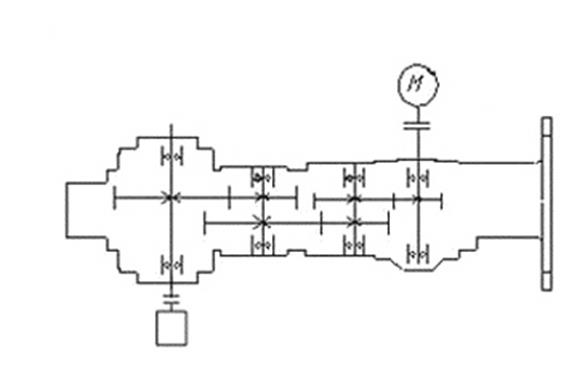

Кинематические схемы отдельных узлов проходческого комбайна представлены на рис. 3.1 и на рис. 3.2.

Рис. 3.1. Кинематическая схема отдельных узлов проходческого комбайна

|

|

Рис. 3.2. Кинематическая схема

отдельных узлов

проходческого комбайна

Общая кинематическая схема включает в себя пять отдельных кинематических схем модульных механизмов и узлов.

Редуктор исполнительного органа (рис. 3.2, а) обеспечивает

передачу крутящего момента от электродвигателя 1 (AKB250L4Г,

P = 150 кВт; n = 1500 об/мин) через втулочную

муфту 2

на коническую вал-шестерню 6 (m = 6; z = 16),

которая опирается

в расточках корпуса на подшипники 3, 4, 5 и входит в зацепление

с коническим зубчатым колесом 7 (m = 6; z = 34).

Через коническое зубчатое колесо 7 вращение получает вал 8 с шестерней 9 (m = 5;

z = 41). Вал 8 опирается на два

подшипника 10, размещенных

в расточках корпуса. Через шестерню 9 вращение получает зубчатое колесо 11 (m = 5; z = 46) и вал-шестерня 12 (m = 8; z = 16), установленная на двух подшипниках 13. Далее через промежуточное

зубчатое колесо 14 (m = 8; z = 45), опирающееся на неподвижную ось 15 через подшипник 16,

вращение передается на приводное зубчатое колесо 17 (m = 8; z = 39), внутри которого встроена зубчатая муфта 18 (m = 6; z = 16). Зубчатое колесо 17 опирается на разъемный

корпус редуктора через два подшипника 19. Зубчатая муфта 18 через шлицевое

соединение вращает вал 20, к торцам которого жестко прикреплены две солнечные

шестерни 21 (m = 6; z = 16) двух планетарных редукторов

аксиальных коронок 22. Каждая солнечная шестерня 21 через три сателлита 23 (m = 6; z = 23) приводят

во вращение зубчатый венец 24 (m = 6; z = 62), а

сами сателлиты установлены на неподвижных осях водила 25 с подшипниками 26.

Каждый зубчатый венец 24 жестко прикреплен к корпусу аксиальной коронки и

опирается на центральную неподвижную ось водила 25 через подшипник 27 и

подшипник 28. Забойная консоль 29 корпуса редуктора образует вторую опору с

корпусом аксиальной коронки через подшипник 30.

Редуктор хода (рис. 3.1) обеспечивает передачу

вращательного движения от гидромотора 1 на приводную звездочку 26 траковой

гусеничной тележки 27 через пятиступенчатые зубчатые передачи.

Вал гидромотора через муфту тормозную гидравлическую 2, зубчатую муфту 3 вращает

вал 4, установленный на двух подшипниках 5, и шестерню 6 (m = 2,5; z = 17). От шестерни 6 вращение получает зубчатое

колесо 7 (m = 2,5; z = 58), с валом 8

и шестерней 9 (m = 3,5; z = 15), которая кинематически

связана

с зубчатым колесом 10 (m = 3,5; z = 15)

второй ступени передачи.

В результате

вращение получает вал 11 с шестерней 12 (m = 3,5; z = 64), которая входит в зацепление с зубчатым колесом 13 (m = 5; z = 56) жестко посаженным на вал 14, который опирается

на подшипники 15

и 16, установленные в расточках корпуса редуктора хода. Вал 11 опирается на

корпус редуктора через подшипники 29 и 30.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.