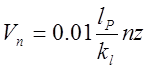

,м/мин.

(10)

,м/мин.

(10)

Где ![]() - радиальный вылет резца, см;

- радиальный вылет резца, см;

![]() 1.3-1.6 -коэффициент вылета

резца для радиальных резцов шнековых исполнительных органов;

1.3-1.6 -коэффициент вылета

резца для радиальных резцов шнековых исполнительных органов;

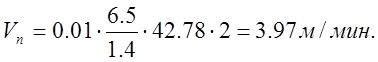

z=2- число резцов в линии резания;

n- частота вращения исполнительного органа.

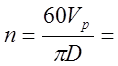

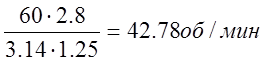

(11)

(11)

Где ![]() =2.8м/с-

скорость резания;

=2.8м/с-

скорость резания;

D=1.25 м-диаметр шнека.

Радиальный вылет резца:

![]() (12)

(12)

Где ![]() =6.5

см- конструктивный вылет резца;

=6.5

см- конструктивный вылет резца;

![]() =

=![]() -угол установки резца к поверхности

резания, т.к. резцы радиальные.

-угол установки резца к поверхности

резания, т.к. резцы радиальные.

Таким образом подставив все величины и (11), (12) в (10) получим:

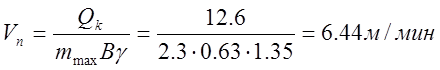

3.3. ОПРЕДЕЛЕНИЕ СКОРОСТИ ПОДАЧИ КОМБАЙНА ПО ПРОИЗВОДИТЕЛЬНОСТИ КОНВЕЙЕРА.

(13)

(13)

Где В=0.63 м- ширина захвата комбайна;

g =1.35 т/м3 - плотность угля в целике;

![]() 2.3

м - максимальная мощность пласта;

2.3

м - максимальная мощность пласта;

![]() =12.6 т/мин производительность

забойного конвейера по его технической характеристике.

=12.6 т/мин производительность

забойного конвейера по его технической характеристике.

Наименьшая из рассчитанных скоростей подачи комбайна по формулам (9),(10),(13) принимается для дальнейших расчетов. При этом принятая скорость подачи комбайна должна быть не более скорости, рассчитанной по формуле (6).

4.РАСЧЕТ ПРОИЗВОДИТЕЛЬНОСТИ ОЧИСТНОГО КОМБАЙНА.

В этом разделе приведен расчет теоретической, технической и эксплуатационной производительности очистного забоя.

4.1.ТЕОРЕТИЧЕСКАЯ ПРОИЗВОДИТЕЛЬНОСТЬ.

Теоретическая производительность- это количество полезного ископаемого, добываемого за единицу времени при непрерывной работе выемочной машины с рабочими параметрами, максимально возможными в заданных условиях эксплуатации.

Qт=mBVпg=60![]()

Где В=0.63 м- ширина захвата комбайна;

g =1.35 т/м3 - плотность угля в целике;

m=2.15м-средняя мощность;

Vп=2.97м/с- скорость подачи комбайна.

4.2.ТЕХНИЧЕСКАЯ ПРОИЗВОДИТЕЛЬНОСТЬ.

Техническая производительность-максимально возможная среднечасовая производительность при работе в конкретных условиях эксплуатации

Qтех=Qт*Ктех=0.7![]()

![]() =325.852 т/ч- теоретическая

производительность;

=325.852 т/ч- теоретическая

производительность;

Ктех =0.7- коэффициент технической производительности, т.к. очистной комплекс с челноковой схемой работы.

4.3. ЭКСПЛУАТАЦИОННАЯ ПРОИЗВОДИТЕЛЬНОСТЬ.

Эксплуатационная производительность- это производительность с учетом простоев по организационным причинам и простоев, связанных с устранением технических неполадок, не зависящих от конструкции комплекса.

Qэ=Qт*Кэ=325.852![]()

Где Кэ =0.6 -коэффициент эксплуатационной производительности, т.к. очистной комплекс с челноковой схемой работы.

6.ОРГАНИЗАЦИЯ РАБОТ В ОЧИСТНОМ ЗАБОЕ.

6.1.ПОСТРОЕНИЕ ПЛАНОГРАММЫ РАБОТ В ЗАБОЕ.

Рабочий цикл по выемке полосы угля включает в себя следующие основные виды работ в лаве: выемка угля комбайном, передвижка конвейера, пердвижка секций крепи.

Все виды работ приводятся на планограмме, отражающей рабочие операции во времени и пространстве.

Для построения планограммы работ в лаве необходимо определить количество рабочих циклов в сутки и время одного цикла.

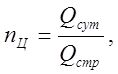

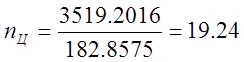

Где ![]() -количество

рабочи циклов в сутки;

-количество

рабочи циклов в сутки;

![]() -

производительность комплекса в сутки,т/сут;

-

производительность комплекса в сутки,т/сут;

![]() -производительность

комплекса за выемку одной стружки,т/стр.

-производительность

комплекса за выемку одной стружки,т/стр.

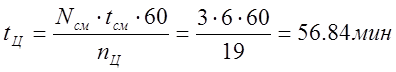

![]()

![]()

Где L=100 м- длина лавы.

Время одного цикла:

1.3. ВЫБОР СРЕДСТВ ДЛЯ МЕХАНИЗАЦИИ ВСЕХ ВСПОМОГАТЕЛЬНЫХ ПРОЦЕССОВ

Выбранные крепь , конвейер , очистной комбайн входят в состав очистного механизированного комплекса 1КМТ. Этот комплекс позволяет механизировать все вспомогательные процессы на участке.

В серийно выпускаемых комплексах 1КМТ применяется кабелеукладчик КНЦ , который предназначен для механизации подтягивания и защиты коммуникаций , подво-димых к комбайну в наклонных пластах с углом падения до 35° .Применение кабелеук ладчика позволяет уменьшить численность рабочих , работающих в забое.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.