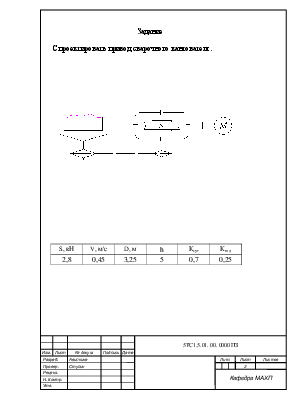

Задание

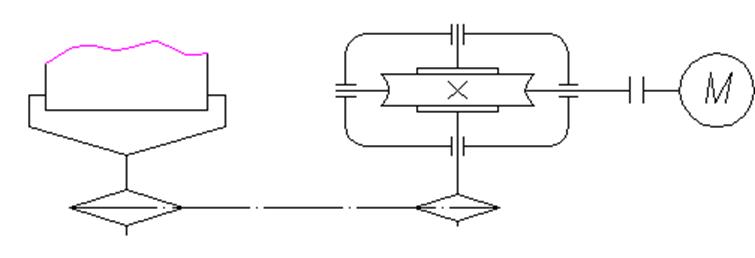

Спроектировать привод сварочного кантователя.

|

S, кН |

V, м/с |

D, м |

h |

Ксут |

Кгод |

|

2,8 |

0,45 |

3,25 |

5 |

0,7 |

0,25 |

1. Кинематический расчет привода

1.1 Мощность на приводном барабане, кВт:

![]() ,

,

![]() .

.

1.2 Общий КПД привода:

![]()

![]() -

КПД муфты;

-

КПД муфты;

![]() -

КПД подшипников;

-

КПД подшипников;

![]() -

КПД закрытой передачи (редуктора);

-

КПД закрытой передачи (редуктора);

![]() -

КПД открытой передачи (цепной передачи);

-

КПД открытой передачи (цепной передачи);

![]() .

.

1.3 Требуемая мощность двигателя, кВт:

,

,

.

.

1.4 Выбираем двигатель:

|

Двигатель |

Рдв , кВт |

Синхронная частота, Об / мин |

Номинальная частота, Об / мин |

|

4А80В2У3 |

2,2 |

3000 |

2850 |

|

4А90L4У3 |

2,2 |

1500 |

1425 |

|

4А100L6У3 |

2,2 |

1000 |

950 |

|

4А112MA8У3 |

2,2 |

750 |

700 |

1.4.1 Частота вращения барабана, об / мин:

,

,

.

.

1.4.2 Общее передаточное число привода для приемлемого варианта типа двигателя при номинальной мощности Рдв=2,2 кВт:

,

,

.

.

Выбираем двигатель с наименьшей частотой вращения n=700 Об / мин

4А112МА8У3

Принимаем ![]() тогда

тогда

,

,

.

.

2. Определение силовых и кинематических параметров привода

2.1 Частота вращения и угловая скорость на валах привода

Вал двигателя:

![]() об/мин,

об/мин,

,

,

рад/с.

рад/с.

Быстроходный вал редуктора - червяк:

![]() об / мин,

об / мин,

![]() рад / с.

рад / с.

Тихоходный вал редуктора- вал червячного колеса:

,

,

об / мин,

об / мин,

,

,

рад / с.

рад / с.

Вал исполнительного механизма:

,

,

об / мин,

об / мин,

,

,

рад / с.

рад / с.

2.2 Вращающие моменты на валах привода

Расчёт ведём от исполнительного механизма

Вал электродвигателя, Н * м:

,

,

.

.

Быстроходный вал редуктора, Н * м:

![]() ,

,

![]() .

.

Тихоходный вал редуктора, Н * м:

![]() ,

,

![]() .

.

Вал рабочей машины, Н * м:

![]() ,

,

![]() .

.

3. Расчёт червячной передачи

3.1 Выбор материалов

При мощности Рдв=2,2 кВт для червяка выбираем сталь 40Х с улучшением и закалкой ТВЧ до твердости 45…50 НRСэ

![]() Н * мм2;

Н * мм2;

![]() Н * мм2

Н * мм2

Для определения материала венца червячного колеса необходимо знать скорость скольжения Vs, м / с:

,

,

.

.

Для изготовления венца червячного колеса выбираем материал группы II –

бронзу БрА10Ж4Н4, полученную способом центробежного

литья, ![]() Н * мм2;

Н * мм2; ![]() Н * мм2

Н * мм2

3.2 Определение допускаемых контактных и изгибных напряжений

При твёрдости витков червяка

≥45HRCэ, допускаемые контактные напряжения ![]() Н / мм2:

Н / мм2:

![]() ,

,

![]() .

.

Допускаемые изгибные

напряжения![]() , Н / мм2:

, Н / мм2:

![]() ;

;

где

![]() - коэффициент долговечности при

расчёте на изгиб равен:

- коэффициент долговечности при

расчёте на изгиб равен:

,

,

где

![]() -эквивалентное число циклов перемены

напряжений.

-эквивалентное число циклов перемены

напряжений.

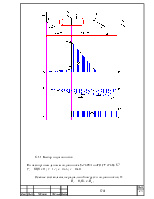

При ступенчатой циклограмме нагружения эквивалентное число циклов перемены напряжений рассчитываем по графику.

,

,

где Т2 – максимальный момент на валу червячного колеса, Н·м;

Т21 –момент на валу червячного колеса, соответствующий циклу 2, Н·м;

nц1; nц2 – число циклов перемены напряжений.

![]() ,

,

где

![]() - частота вращения червячного колеса

на режиме при нагрузке Тi, об/мин;

- частота вращения червячного колеса

на режиме при нагрузке Тi, об/мин;

![]() - время работы на режиме за заданный

срок эксплуатации, ч.

- время работы на режиме за заданный

срок эксплуатации, ч.

Срок службы приводного устройства, ч:

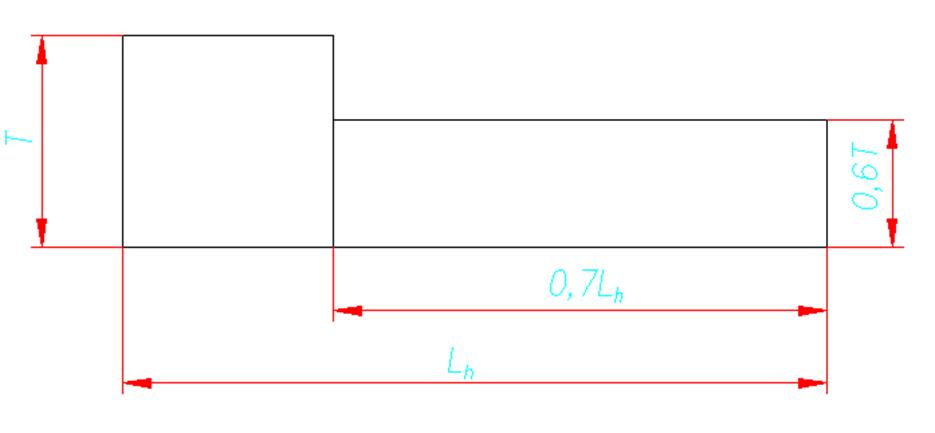

Lh=365 h Kгод tс Lс Kсут ,

где h=5лет срок службы привода ;

tc=8 продолжительность смены;

Lc=1 число смен;

Kсут= 0,7 коэффициент суточной нагрузки;

Kгод=0,25 коэффициент годовой нагрузки;

Lh=365·5·0,25·8·1·0,7=2,5·103 .

Время работы на режиме, ч:

Lh1=0,3Lh ,

Lh1=0,3·2,5·103=0,75· 103 ,

Lh2=0,7Lh ,

Lh2=0,7·2,5·103=1,75·103 .

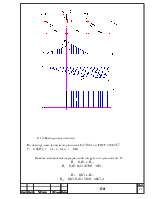

Частота вращения червячного колеса, об / мин:

![]() ,

,

![]() ,

,

![]() ,

,

![]() .

.

Эквивалентное число циклов нагружения:

,

,

.

.

Коэффициент долговечности равен:

,

,

.

.

Для реверсивной передачи допускаемые изгибные напряжения, Н / мм2:

![]() ,

,

![]() .

.

3.3 Определение параметров передачи

Межосевое расстояние, мм:

,

,

.

.

Принимаем

![]() мм.

мм.

Число витков червяка Z1 зависит от передаточного отношения U=45, следовательно Z1=1,

Число зубьев колеса  ,

,

Предварительные значения:

Модуль передачи, мм:

,

,

.

.

По ГОСТ принимаем ![]() мм

мм

Коэффициент диаметра червяка

![]() ,

,

![]() .

.

Принимаем ![]()

Коэффициент смещения инструмента:

,

,

.

.

По условию неподрезания и

незаострения зубьев колеса допускается принимать -1<х<1. Т.к. условие не

выполняется, увеличим значение ![]() , тогда:

, тогда:

,

,

.

.

Фактическое передаточное число:

,

,

,

,

,

,

.

.

Фактическое значение межосевого расстояния, мм:

![]() ,

,

![]() .

.

Основные размеры червяка:

делительный

диаметр, мм: ![]() ,

,

![]() ;

;

диаметр вершин

витков, мм: ![]() ,

,

![]() ;

;

диаметр впадин

витков, мм: ![]() ,

,

![]() ;

;

делительный

угол подъёма линии витков:  ,

,

;

;

длина нарезаемой части червяка, мм:

![]() ,

,

![]() ;

;

для фрезеруемых и шлифуемых червяков расчётную длину увеличивают на 25мм.

![]() мм

мм

Основные размеры венца червячного колеса:

делительный диаметр,

мм: ![]() ,

,

![]() ;

;

диаметр вершин

зубьев, мм: ![]() ,

,

![]() ;

;

наибольший диаметр

колеса, мм:  ,

,

;

;

диаметр впадин

зубьев, мм: ![]() ,

,

![]() ;

;

ширина

венца, мм: при ![]()

![]()

![]() ,

,

![]() ;

;

Принимаем

![]() мм.

мм.

радиусы закруглений

зубьев: ![]() ,

,

![]() ,

,

![]() ,

,

![]() .

.

Проверочный расчёт

Скорость скольжения в зацеплении, м / с:

,

,

,

,

где окружная скорость на начальном диаметре червяка равна, м / с:

,

,

.

.

Уточним допускаемое напряжение, Н / мм2:

![]() ,

,

![]() .

.

Расчётное напряжение:

,

,

где окружная сила на колесе, Н / мм2:

,

,

,

,

.

.

Окружная скорость колеса, м / с:

,

,

.

.

Недогрузка передачи:

- условие выполняется, передача работоспособна.

Проверим напряжения изгиба зубьев колеса эквивалентное число зубьев:

,

,

,

,

коэффициент формы зуба ![]()

Напряжения изгиба зубьев колеса, Н / мм2:

,

,

.

.

условие выполняется, передача работоспособна.

КПД передачи:

,

,

.

.

Фактическая скорость скольжения, м / с:

,

,

.

.

4. Расчёт цепной передачи

4.1 Проектный расчёт

Проектный шаг цепи, мм:

,

,

,

,

где

![]() Н * м - вращающий момент на ведущей

звёздочке (тихоходном валу редуктора)

Н * м - вращающий момент на ведущей

звёздочке (тихоходном валу редуктора)

Число зубьев ведущей звёздочки:

![]() ,

,

![]() .

.

Принимаем ![]()

![]() -

число рядов цепи (2-х рядная)

-

число рядов цепи (2-х рядная)

![]() -

допускаемое давление в шарнирах цепи, Н / мм2

-

допускаемое давление в шарнирах цепи, Н / мм2

![]() ,

,

где![]() -

коэффициент эксплуатации;

-

коэффициент эксплуатации;

![]() -

коэффициент динамичности нагрузки ( равномерная );

-

коэффициент динамичности нагрузки ( равномерная );

![]() -

коэффициент, учитывающий способ смазки ( периодичная );

-

коэффициент, учитывающий способ смазки ( периодичная );

![]() -

коэффициент, учитывающий наклон к линии горизонта (

-

коэффициент, учитывающий наклон к линии горизонта (![]() );

);

![]() -

коэффициент, учитывающий регулировку межосевого расстояния ( не регулируется );

-

коэффициент, учитывающий регулировку межосевого расстояния ( не регулируется );

![]() -

коэффициент, учитывающий режим работы ( односменная ).

-

коэффициент, учитывающий режим работы ( односменная ).

![]()

Принимаем стандартный шаг р=31,75 мм

Число зубьев ведомой звёздочки:

![]() ,

,

![]() .

.

Принимаем ![]()

Фактическое передаточное отношение:

,

,

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.