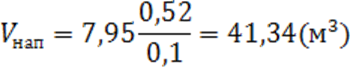

![]() – средний объем

тормозной сети четырехосного грузового вагона,

– средний объем

тормозной сети четырехосного грузового вагона, ![]() ;

;

![]() - количество вагонов в

поезде (принимается по исходным данным);

- количество вагонов в

поезде (принимается по исходным данным);

![]() - зарядное давление, (0,52Мпа);

- зарядное давление, (0,52Мпа);

![]() -

атмосферное давление, (0,1Мпа).

-

атмосферное давление, (0,1Мпа).

![]()

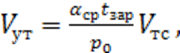

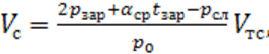

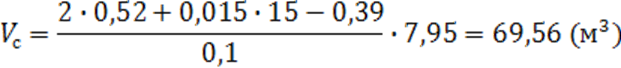

Расход воздуха на наполнение утечек в тормозной магистрали состава в период зарядки и испытания тормозов определяется по формуле:

(2.12)

(2.12)

где

![]() =0,015 – средний темп

падения давления воздуха в магистрали состава из-за утечек, Мпа/мин;

=0,015 – средний темп

падения давления воздуха в магистрали состава из-за утечек, Мпа/мин;

![]() =15 мин – время зарядки

и испытания тормозов;

=15 мин – время зарядки

и испытания тормозов;

![]() - общий объем

тормозной сети состава,

- общий объем

тормозной сети состава, ![]() ;

;

![]() -

атмосферное

давление, (0,1Мпа).

-

атмосферное

давление, (0,1Мпа).

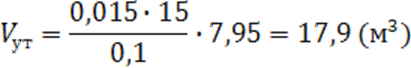

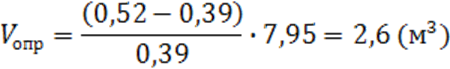

Объем воздуха на опробование тормозов состава определяется по формуле:

(2.13)

(2.13)

где

![]() =0,37÷0,39 – давление в

тормозной магистрали заторможенного состава, Мпа;

=0,37÷0,39 – давление в

тормозной магистрали заторможенного состава, Мпа;

![]() - зарядное давление, (0,52Мпа);

- зарядное давление, (0,52Мпа);

![]() - общий объем

тормозной сети состава,

- общий объем

тормозной сети состава, ![]() .

.

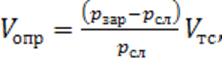

Суммируются три

составляющие ![]() и устанавливается

расход на один испытуемый вагон:

и устанавливается

расход на один испытуемый вагон:

(2.14)

(2.14)

где

![]() - зарядное давление, (0,52Мпа);

- зарядное давление, (0,52Мпа);

![]() =0,015 – средний темп

падения давления воздуха в магистрали состава из-за утечек, Мпа/мин;

=0,015 – средний темп

падения давления воздуха в магистрали состава из-за утечек, Мпа/мин;

![]() =15 мин – время зарядки

и испытания тормозов;

=15 мин – время зарядки

и испытания тормозов;

![]() =0,37÷0,39 – давление в

тормозной магистрали заторможенного состава, Мпа;

=0,37÷0,39 – давление в

тормозной магистрали заторможенного состава, Мпа;

![]() - атмосферное

давление, (0,1Мпа);

- атмосферное

давление, (0,1Мпа);

![]() - общий объем

тормозной сети состава,

- общий объем

тормозной сети состава, ![]() .

.

Определяется объем дополнительных воздухозаборников для испытания

тормозов

одного состава из условия, что выключенном компрессоре можно произвести зарядку

и испытание тормозов состава за счет снижения давления в воздухозаборниках с ![]()

Это условие можно выразить равенством:

(2.15)

(2.15)

где ![]() – объем дополнительных

воздухозаборников,

– объем дополнительных

воздухозаборников, ![]() ;

;

![]() – 0,8 Мпа – предельное

давление в стационарной сети и воздухозаборниках;

– 0,8 Мпа – предельное

давление в стационарной сети и воздухозаборниках;

![]() – 0,025 Мпа – снижение

давления в стационарном трубопроводе в результате утечек через его

неплотности в течение всего периода испытания тормозов состава;

– 0,025 Мпа – снижение

давления в стационарном трубопроводе в результате утечек через его

неплотности в течение всего периода испытания тормозов состава;

![]() - зарядное давление, (0,52Мпа);

- зарядное давление, (0,52Мпа);

![]() - атмосферное

давление, (0,1Мпа).

- атмосферное

давление, (0,1Мпа).

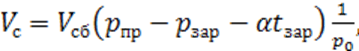

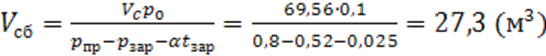

Объем дополнительных воздухозаборников определяется по формуле:

(2.16)

(2.16)

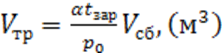

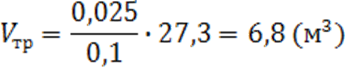

Расход воздуха на пополнение утечек в стационарном трубопроводе в период испытания тормозов одного состава определяется по формуле:

(2.17)

(2.17)

где

![]() – 0,025 Мпа – снижение

давления в стационарном трубопроводе в результате утечек через его

неплотности в течение всего периода испытания тормозов состава;

– 0,025 Мпа – снижение

давления в стационарном трубопроводе в результате утечек через его

неплотности в течение всего периода испытания тормозов состава;

![]() - атмосферное

давление, (0,1Мпа);

- атмосферное

давление, (0,1Мпа);

![]() – объем дополнительных

воздухозаборников.

– объем дополнительных

воздухозаборников.

Общий расход воздуха на испытание тормозов одного состава с учетом утечек в стационарном трубопроводе определяется по формуле:

![]() , (2.18)

, (2.18)

где

![]() – расход воздуха на

один испытуемый вагон;

– расход воздуха на

один испытуемый вагон;

![]() - расход

воздуха на пополнение утечек в стационарном трубопроводе в период испытания

тормозов одного состава.

- расход

воздуха на пополнение утечек в стационарном трубопроводе в период испытания

тормозов одного состава.

![]()

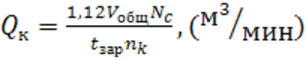

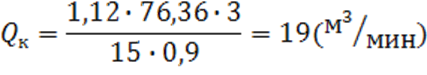

Производительность компрессорной установки, для обеспечения сжатым воздухом и одновременного испытания заданного количества составов определяется по формуле:

(2.19)

(2.19)

где 1,12 – коэффициент учитывающий расход воздуха на нужды контрольного пункта автотормозов;

![]() - количество

одновременно испытываемых составов (по заданию

- количество

одновременно испытываемых составов (по заданию ![]() );

);

![]() - 0,85÷0,90 – объемный

коэффициент полезного действия компрессора;

- 0,85÷0,90 – объемный

коэффициент полезного действия компрессора;

![]() - общий расход воздуха

на испытание тормозов одного состава с учетом утечек в стационарном

трубопроводе;

- общий расход воздуха

на испытание тормозов одного состава с учетом утечек в стационарном

трубопроводе;

![]() =15 мин – время зарядки

и испытания тормозов.

=15 мин – время зарядки

и испытания тормозов.

3 Содержание курсовой работы по теме «Б»

3.1 Генеральный план депо

Ремонтное-вагонное депо станции Арзамас II относится к Горьковской дирекции по ремонту грузовых вагонов - филиалу ОАО «Российские железные дороги».

Депо находится в промышленной зоне на окраине г. Арзамаса, с одной стороны территория депо ограничена путями сети ж.д. ОАО «РЖД», а с трех других – территориями лесхоза, ПМС-73 и контейнерной площадки станции Арзамас II, было введено в эксплуатацию в 1935г.

Вагонное депо Арзамас предназначено для производства деповского, капитального и текущего ремонта грузовых вагонов, а так же для изготовления и ремонта запасных частей для нужд депо.

Вагонное депо специализируется на ремонте 4-хосных грузовых вагонов: крытых, полувагонов, платформ, цистерн, хопперов, минераловозов. Характеризуется широким и последовательным внедрением новой техники, автоматизации и механизации трудоемких процессов при ремонте деталей и узлов грузовых вагонов.

На территории депо расположены:

- пункт подготовки вагонов под погрузку;

- вагоносборочный участок;

- колесно-роликовый участок;

- тележечный участок;

- автоконтрольный пункт (АКП);

- механический участок;

- контрольный пункт автосцепки (КПА),

- кузнечное отделение,

- комплектовочное отделение,

- станочное отделение

- тракционные пути;

- участок по ремонту механического оборудования;

- столярный участок;

- административно-бытовой корпус;

- материально-технический склад;

- котельная;

- компрессорная;

- очистные сооружения;

- гараж автотранспорта.

3.2 Классификация ремонта подвижного состава в вагонном депо

В вагонном депо Арзамас используются планово-предупредительная система ремонта. Она предусматривает, что вагон в плановом порядке поступает в ремонт, таким образом, предупреждается появление внезапных отказов.

Планово-предупредительная система включает в себя:

- капитальный ремонт;

- деповской ремонт;

- текущий ремонт.

Капитальный ремонт предназначен для полного восстановления ресурса вагонов.

Это предполагает выполнение следующих задач:

- полное восстановление базовых элементов;

- восстановление до альбомных размеров всех сборочных единиц вагона;

- восстановление ресурса для обеспечения безопасности движения при перевозке пассажиров или грузов.

Деповской ремонт предназначен для проверки технического состояния основных элементов вагонов и ремонта деталей, имеющих повышенное значение для безопасности движения.

Текущий ремонт производится при выявлении неисправностей технического состояния вагонов и состоит из ТО, ТР - 1, ТР – 2.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.