З > 175 ± 1 – (2 х 2) ≥ 170 мм (п. 1.5 табл. 7.1 РД 32 ЦВ 082-2006)

Согласно п. 9.5.2 РД 32 ЦВ 082-2006 должно быть З ≥ 166 мм.

З мах = 175 +1 =176 мм. З мин = 166 мм.

При деповском ремонте допускается 166 ≤ З ≤ 176 мм.

При производстве капитального ремонта по РД 32 ЦВ 082-2006 – длина опорной поверхности З = 175 ± 1 мм.

Для измерения длины опорной поверхности призмы используется шаблон НП Т 914.05.000 ТУ 32 ЦВ 2021-95.

При измерении длины опорной поверхности призмы шаблон НП устанавливается опорами поз. 2 на опорную поверхность призмы надрессорной балки и прижимается накладкой поз. 3 к наклонной поверхности. Движок поз. 1 ползунка перемещается до контакта с противоположной наклонной поверхностью призмы.

Размер длины опорной поверхности призмы будет равен базовому размеру

175,5 мм, сложенному алгебраически со значением показаний движка, увеличенного на коэффициент 1,41. (допускается использовать коэффициент 1,5)

З = 175,5 ± (1,41 х значение движка)

4.2.4.3 Определение угла наклона поверхностей призмы

Допуск угла 450 определяется величиной суммарного просвета между наклонной поверхностью и шаблоном по низу.

Согласно п. 9.5.2 РД 32 ЦВ 082-2006 величина суммарного просвета между наклонной поверхностью и шаблоном по низу должна быть не более 6 мм. Просвет сверху не допускается.

Для контроля угла 450 шаблон НП устанавливается опорами поз. 2 на опорную поверхность призмы надрессорной балки и прижимается накладкой поз. 3 к наклонной поверхности. Движок поз. 1 ползунка, установленный в верхней зоне призмы перемещается до контакта с противоположной наклонной поверхностью призмы и фиксируется значение положения движка. Затем ползунок опускается в нижнюю зону призмы и производится подобное измерение. Разность значений сверху и снизу должна быть величиной положительной

0 < (С1верх – С1низ) < К1 < 4

Такие же измерения провести с другой стороны.

0 < (С2верх – С2низ) < К2 < 4

При этом К1 + К2 < 6 мм.

При капитальном ремонте 0 < (С1верх – С1низ) < К1 < 1,5 мм

Такие же измерения провести с другой стороны.

0 < (С2верх – С2низ) < К2 < 1,5 мм. При этом К1 + К2 < 2 мм.

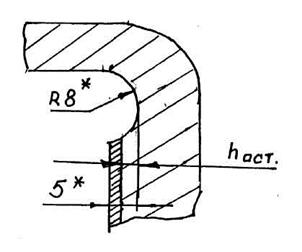

Для измерения износа боковых поверхностей призм Н использовать поверхность канавки R 8.

Измерение износа боковых поверхностей проводить штангенциркулем

ШЦ- I- 125- 0,1 ГОСТ 166-89 относительным методом по остаточной глубине канавки.

Н =5 – hост < 3 мм

Рисунок 7 Схема измерения износов

4.2.4.4 Контроль износа поверхностей призмы

Согласно п. 9.5.2 предельно допустимый износ поверхностей призмы, подлежащих ремонту – остаточная толщина наклонных поверхностей надрессорной балки – не менее 7 мм.

Контроль оставшейся толщины наклонных поверхностей произвести ультразвуковым толщиномером типа УТ-93П или А 1207; А 1208; ТУЗ-1; ТУЗ-2.

4.2.4.5 Контроль размера между направляющими буртами.

Размер между направляющими буртами согласно КД 578.00.001-2

Ш = 134+4 мм.

Предельно допустимый размер между буртами, не требующий восстановления при выпуске из деповского ремонта согласно таблице 9.2

РД 32 ЦВ 082-2006 е < 140 мм.

Контроль произвести штангенциркулем ШЦ 250 0,1 ГОСТ 166-89

При производстве капитального ремонта согласно таблице 9.2

РД 32 ЦВ 082-2006 размер между направляющими буртами е = 134+4 мм.

Контроль проводить шаблоном Т 914.007 ТУ 32 ЦВ 2023-95

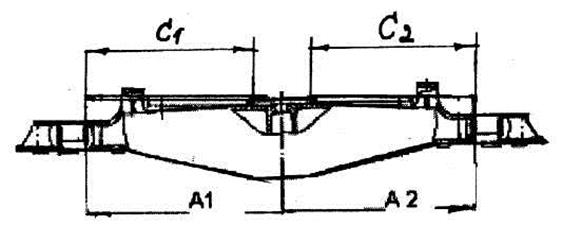

4.2.4.6 Определение несимметричности направляющих буртов призм

(А1 – А2)

Согласно п.6 ТТ КД 578.00.001-2 Разность размеров Щ –не более 5 мм.

Рисунок 8 Определение несимметричности направляющих буртов призм

Для контроля несимметричности (А1 – А2) установить приспособление

Т 1354.000 на верхнюю поверхность в зоне призмы и зафиксировать на упорных ребрах призмы. Измерить линейкой расстояние от измерительной поверхности приспособления до упорной поверхности подпятника. Зафиксировать размер С1. Провести такое же измерение с другой стороны надрессорной балки С2.

(С1 – С2)/ 2 = (А1 – А2) < 5 мм.

4.2.5 Контроль скользунов надрессорной балки 578.00.020-0

4.2.5.1 При постановке скользунов провести контроль размера А

Согласно КД 578.00.020-0 А = 30 +2,5-1,5 мм.

Согласно таблице 9.1 РД 32 ЦВ 082-2006 при деповском ремонте

А = 30+2,5-2 мм.

Контроль произвести шаблоном для контроля высоты колпака скользуна

Т 1352.004. При подводе поверхности шаблона с размером 28,5 мм к поверхности валика должен наблюдаться между ними зазор. Предельное допустимое значение, когда отсутствует зазор между поверхностью валика и поверхностью шаблона и поверхностью колпака и шаблона. При подводе поверхности шаблона с размером 32,5 мм не должен наблюдаться зазор между поверхностью колпака и шаблоном.

4.2.5.2 Контроль демпфера 578.00.002-0 скользуна.

Контроль произвести штангенциркулем ШЦ- II- 250 - 0,1ГОСТ 166-89.

По КД 578.00.002-0 высота равна 116 ±1 мм.

При деповском ремонте допустима высота 116 +1-2 мм.

4.2.5.3 Контроль диаметра валика 578.00.015-0 скользуна.

По КД 578.00.015-0 диаметр валика равен 65 – 0,74 мм.

При деповском ремонте допустимый диаметр валика согласно таблице 9.1

РД 32 ЦВ 082-2006 (62 ≤ Дв ≤ 65) мм.

Контроль произвести штангенциркулем ШЦ- II- 250 - 0,1ГОСТ 166-89.

4.2.5.4 Контроль износа опорной поверхности колпака

Согласно таблице 9.1 РД 32 ЦВ 082-2006 при производстве капитального ремонта – износы не допускаются

При производстве деповского ремонта допустимый износ опорной поверхности колпака – не более 2 мм.

Контроль произвести при помощи параллели 5 х 15 х 150 и щупа

15 х 2±0,05 х 150 мм.

Изготовление контрольной оснастки силами самого ремонтного предприятия.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.