О внедрении микропроцессорной техники

на Ново-Зиминской ТЭЦ.

Существующее положение.

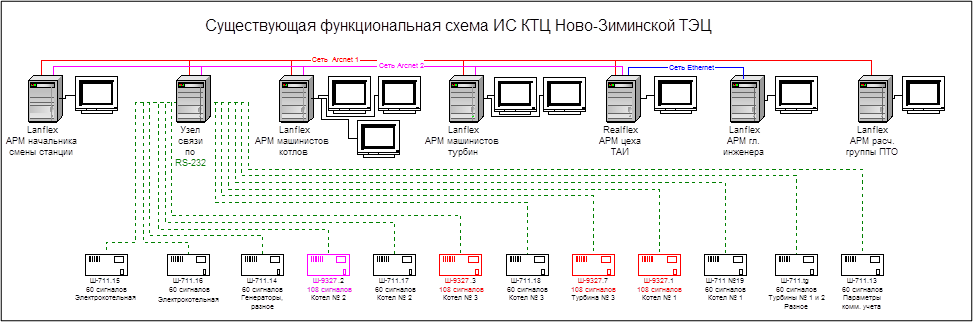

В настоящее время на Н-З ТЭЦ внедрены и работают 2 системы:

- Информационная система котлотурбинного цеха (ИС КТЦ);

- Автоматизированная система управления технологическим процессом (АСУТП) топливоподачи.

Краткое описание систем.

Информационная система котлотурбинного цеха.

Начало развития – 1996 год. Операционная система - QNX4, SCADA – Realflex 4.2.

В качестве устройств связи с объектом (УСО) применялись 60-канальные преобразователи Ш-711/1И ПО «Закарпатприбор».

В связи с тем, что данные преобразователи устарели как морально, так и физически, с 2002 года они постепенно заменяются преобразователями Ш-9327, выпускаемыми НПФ «Сенсорика» г. Екатеринбург.

|

В настоящий момент ИС КТЦ включает в себя 6 автоматизированных рабочих мест:

1 - основной персональный компьютер группы АСУПТ цеха ТАИ с ограниченным доступом, на котором работают основные задачи, разрабатываются новые экранные формы, отчеты, новые задачи, ведется наблюдение и контроль работы всей системы и т.п.

2 - Автоматизированное рабочее место (АРМ) начальника смены станции и начальника смены электроцеха. На данном компьютере НСС имеет возможность контролировать все параметры, работающие в информационной системе.

3 - АРМ машинистов котлов для оперативного контроля технологического режима котлов № 1, № 2 и № 3. На данном АРМ доступны основные технологические параметры по расходам, давлениям, температурам котлов.

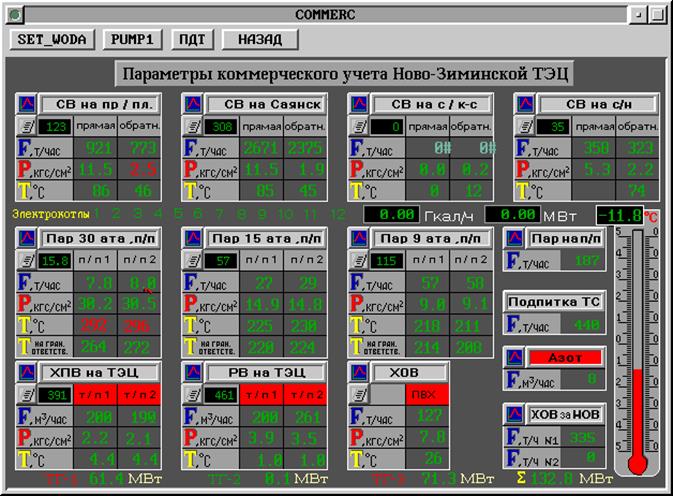

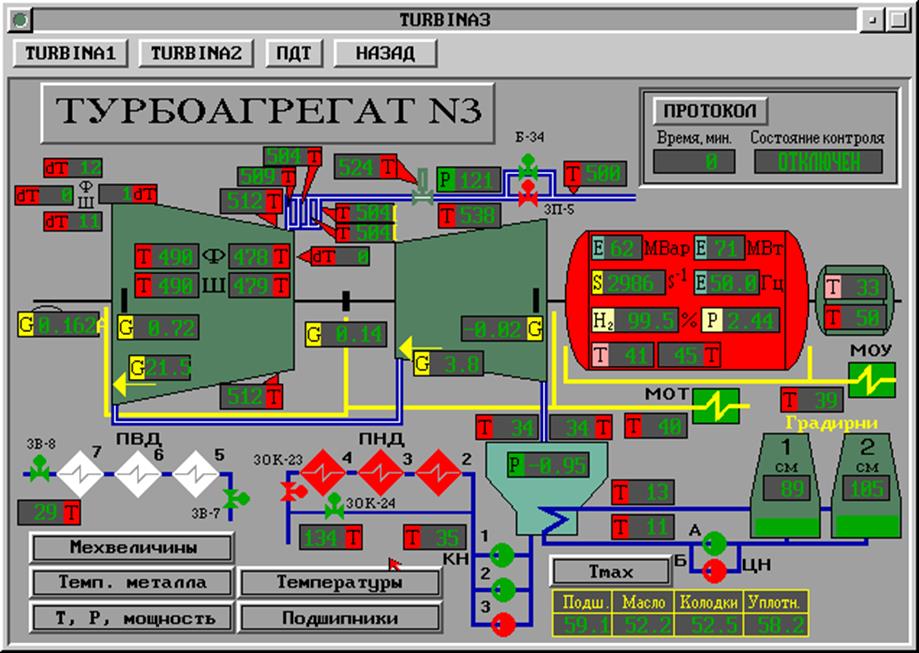

4 - АРМ машинистов турбин - для контроля параметров коммерческого учета, электрокотлов, основных контролируемых параметров при пусках и остановах турбин 1,2,3.

5 - АРМ расчетной группы ПТО. На данном рабочем месте производятся расчеты, архивирование параметров коммерческого учета, распечатка отчетов, актов, ведомостей, контроль соблюдения технологического режима.

6 - АРМ главного инженера станции для оперативного контроля работы ТЭЦ. На данном компьютере главный инженер имеет возможность контролировать все параметры, работающие в информационной системе.

На АРМ машинистов котлов и АРМ машинистов турбин к одному системному блоку ПК подключено 2 –3 монитора для возможности одновременного контроля разных технологических процессов.

В информационной системе выполняются следующие задачи:

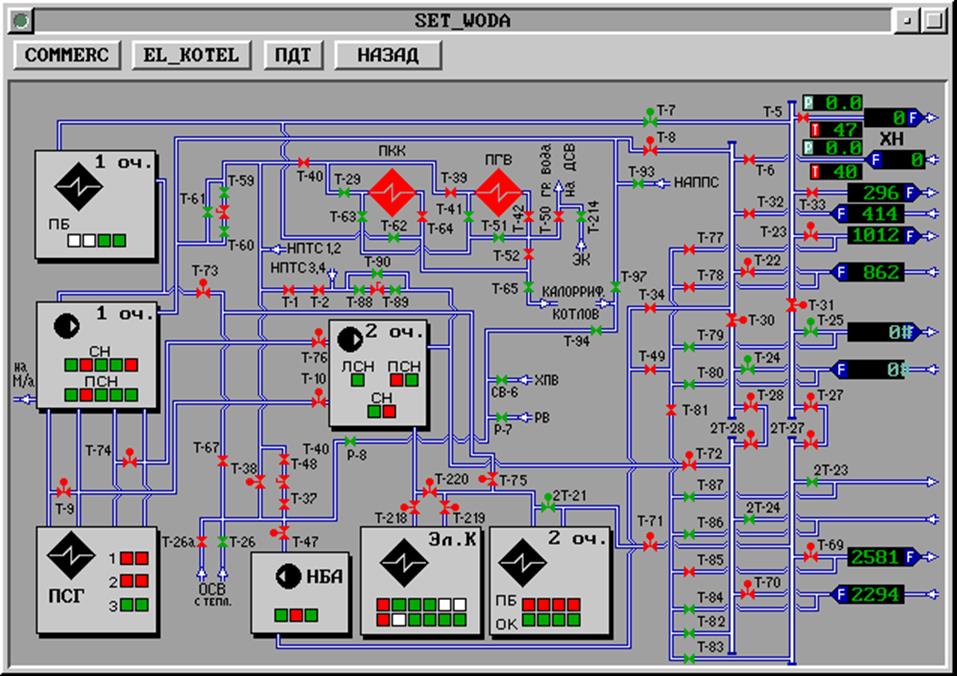

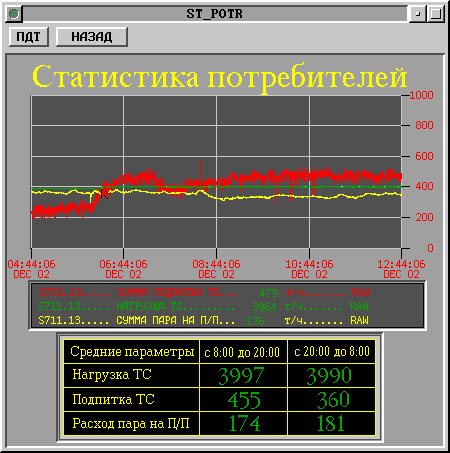

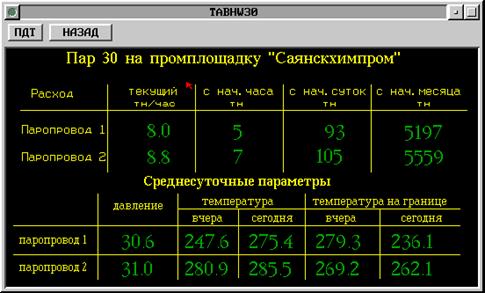

1. Контроль и учет параметров теплоносителей и тепла, отпускаемых потребителям.

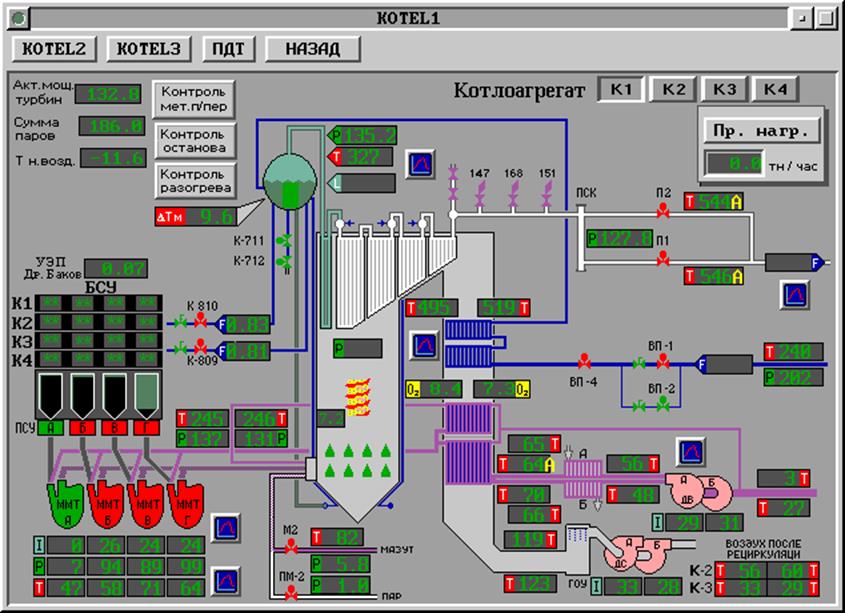

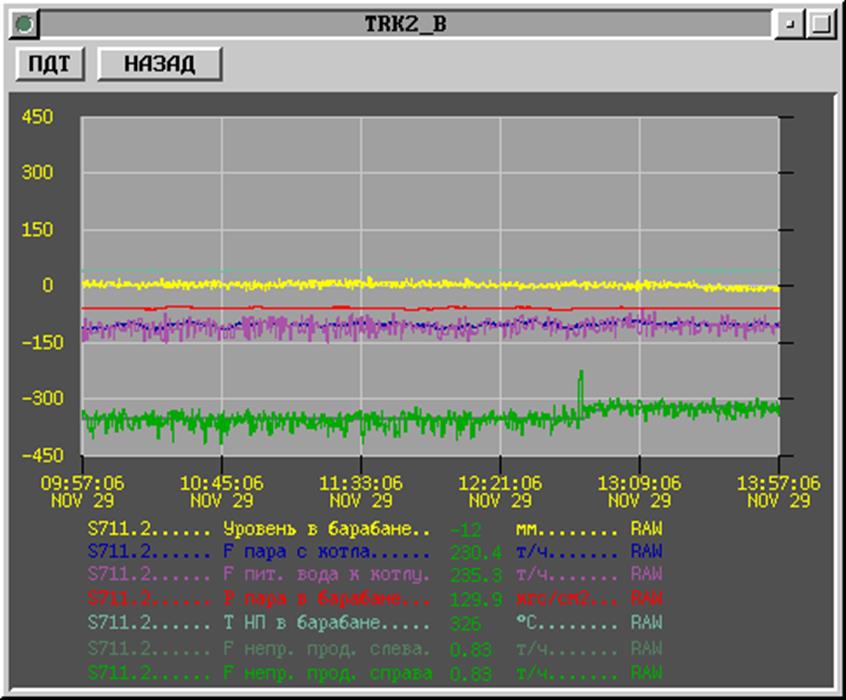

2. Контроль работы котлов № 1, № 2 и № 3.

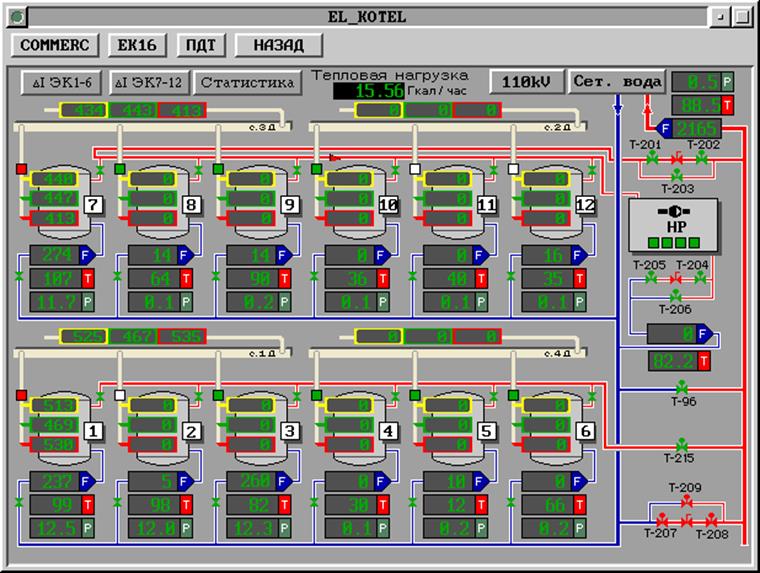

3. Контроль работы электрокотлов.

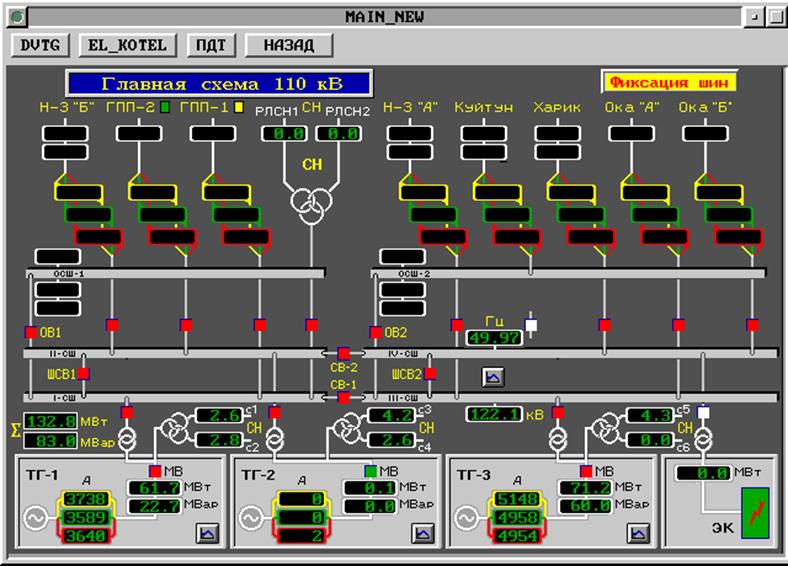

4. Контроль работы генераторов и др. электрических параметров.

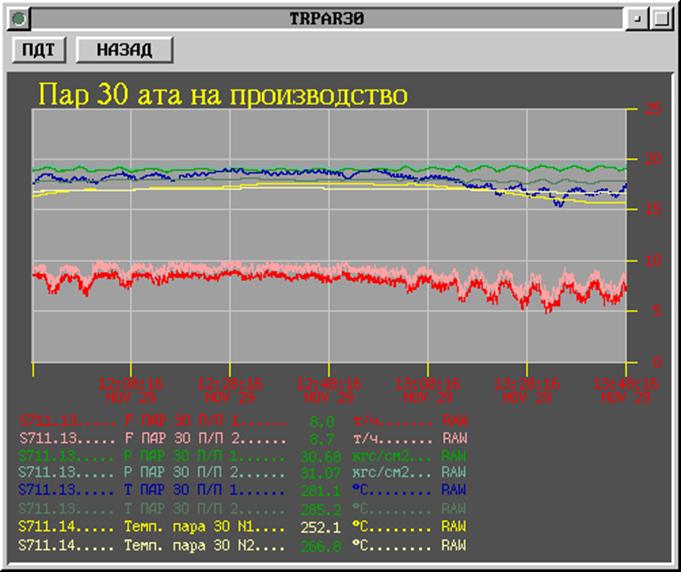

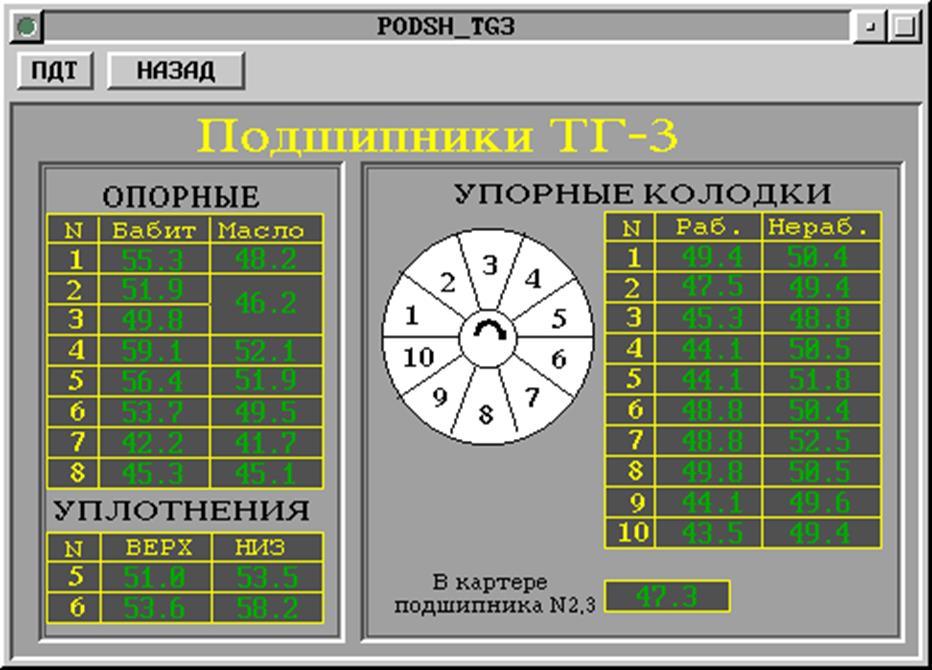

5. Отображение и архивирование основных контролируемых параметров при пусках и остановах турбин 1,2,3.

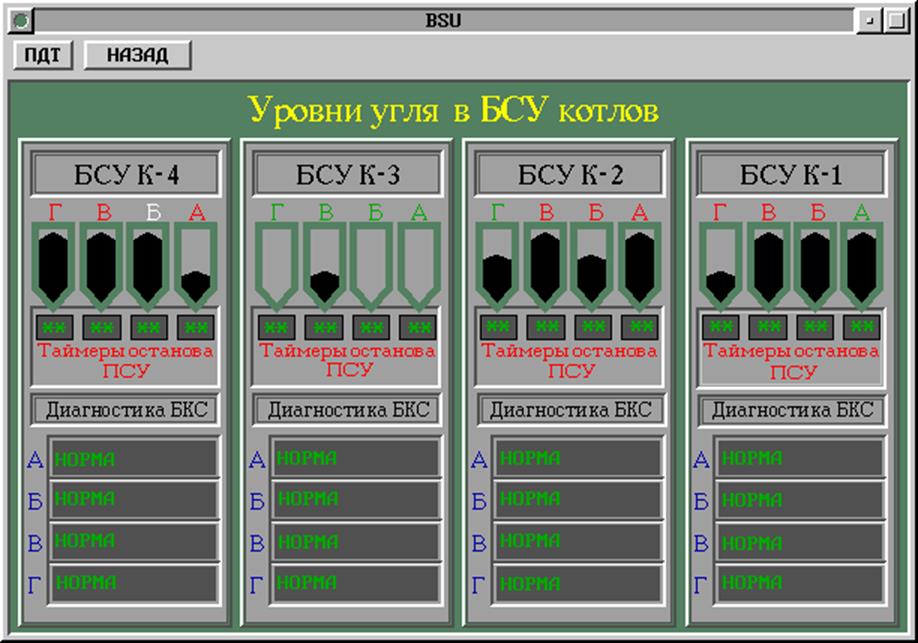

6. Контроль уровней в бункерах сырого угля (БСУ) всех котлов, с предупредительной сигнализацией при снижении уровня в БСУ ниже предельно-допустимого.

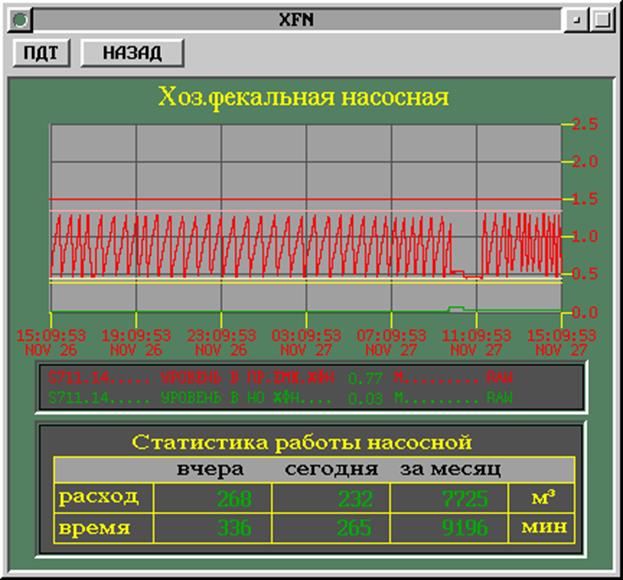

7. Контроль уровней в отдельно стоящей насосной станции и градирнях с предупредительной сигнализацией.

Кроме стандартного для любой SCADA набора задач по представлению информации, сигнализации, архивации и т.п., для представления достоверных данных, а также для удобства технологического персонала, в ИС КТЦ работает ряд программ, разработанных с помощью встроенных в программное обеспечение приложений:

Программы изменения уставок сигнализации.

На технологических параметрах, выход которых за установленные пределы может привести к нарушению технологического режима, выходу из строя оборудования и т.п., запрограммированы уставки (верхний предел, верхний критический предел, нижний предел, нижний критический предел). Выход параметра за установленные пределы сопровождается звуковой и световой сигнализацией. Однако, если, например, котел не работает, ряд технологических параметров явно ниже установленных пределов, это приведет к ненужной сигнализации и регистрации нарушения технологического режима в СВОДКЕ ТРЕВОГ-СОБЫТИЙ. Для исключения данной ситуации машинист котлов (или турбин) отмечает на соответствующей мнемосхеме, что оборудование находится в РЕЗЕРВЕ или в РЕМОНТЕ. При этом уставки сигнализации с параметров данного оборудования снимаются. Для восстановления уставок сигнализации необходимо отметить на мнемосхеме, что оборудование в РАБОТЕ. Данная процедура разрешена машинистам котлов и турбин с доступом по паролю.

Программы учета работы оборудования.

Для автоматизации учета нахождения основного технологического оборудования в РАБОТЕ, РЕМОНТЕ, РЕЗЕРВЕ, выполнены соответствующие счетчики. При отметке машинистами котлов или турбин на мнемосхеме состояния соответствующего оборудования (РАБОТА, РЕМОНТ, РЕЗЕРВ), автоматически считается время нахождения оборудования в РАБОТЕ, РЕМОНТЕ или РЕЗЕРВЕ. Если в ИС КТЦ есть сигналы, по которым можно определить состояние оборудования (например, ток электродвигателя) состояние оборудования (РАБОТА / РЕЗЕРВ) состояние переключается автоматически.

Программы калькуляторов.

Для удобства работы технологического персонала выполнен ряд калькуляторов, с помощью которых непрерывно считаются разность между расходами прямой и обратной сетевых вод, суммы паров, разности температур и т.п.

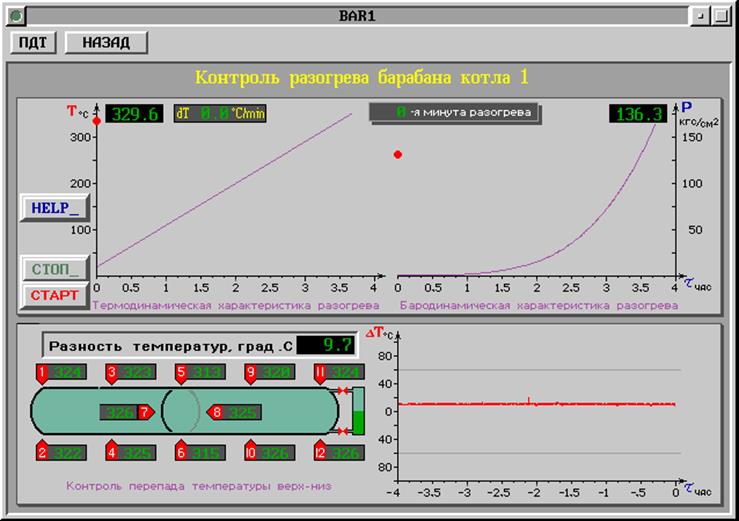

Программы "КОНТРОЛЬ ПРОЦЕССА РАЗОГРЕВА И ОХЛАЖДЕНИЯ

БАРАБАНА КОТЛА".

Экранные формы предназначены для контроля процесса разогрева/охлаждения барабана котла, в том числе, за динамикой роста/снижения температуры (термодинамическая характеристика) и давления (бародинамическая характеристика) насыщенного пара, за температурой металла барабана котла и перепадом температуры между наиболее горячей и наименее холодной точкой образующей поверхности барабана. При этом экранная форма разделена на две панели: термо- и бародинамическая характеристика разогрева и контроль за температурой металла барабана.

Термо- и бародинамические характеристики включают в себя статическую и динамическую части. На статической части отображены регламентные кривые повышения/понижения температуры и давления в барабане. При этом на разогрев отводится не более 240-ка минут (4 часа)- ось X, а на охлаждение не более 480-и минут (8 часов), в зависимости от режима.

Значения температуры и давления (динамическая часть) отображаются в виде цветной (красной) точки на поле термо- и бародинамической характеристики соответственно. Здесь же показывается значение времени, истекшего с момента начала растопки/охлаждения котла.

Значение температуры металла барабана и максимальная разность температур в цифровой форме отображаются в соответствующих точках мнемонического изображения барабана. Рядом расположен тренд, на который выводится кривая изменения разницы температуры между самой горячей верхней и самой холодной нижней точкой поверхности металла барабана.

Перед началом процесса разогрева/охлаждения, необходимо нажать экранную кнопку СТАРТ на соответствующей экранной форме и указать режим останова котла (пуск котла по нормальному режиму).

После этого программа будет отслеживать изменение температуры пара в барабане. Если изменение температуры при пуске превысит 5 °С/10 мин., а при останове 2,5 °С/10 мин. то начнут создаваться отчеты по данному режиму. После этого метки температуры и давления автоматически переместятся на временную позицию в соответствии с режимом по расчетному графику пуска/останова и будут перемещаться с течением времени вправо, а по вертикали в зависимости от измеренного значения.

После этого задачей оператора является поддержание такого режима разогрева/охлаждения, при котором цветная метка будет перемещаться по соответствующей кривой, а разность температур верха и низа металла барабана не выходит за обозначенные (+60 - -60 °С для разогрева и +80 - -80 °С для охлаждения) границы.

Программы "Изменение алгоритмов расчета и отображения параметров котлов".

Расходомеры пара с котла, питательной воды на котел рассчитаны на проектные параметры температуры и давления. В реальном режиме температура и давление могут отличаться от расчетных, что вносит погрешность при измерении расходов. Программы рассчитывают мгновенный удельный объем пара и воды, в зависимости от температуры и давления и пересчитывают расход с коррекцией на давление и температуру. Аналогично пересчитывается уровень в барабане котла.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.