Продуть трубопроводы паром. Пустить в работу ПЭУ, до снижения температуры в колонне не более 1000С, остановить ПЭУ.

4.3 Описание работы существующей системы управления в режиме РАБОЧЕМ

В рабочем режиме оператор следит за температурным режимом колонны и в случае его изменения регулирует его электронагревателем, следит за состоянием герметичности оборудования, трубопроводов, не допуская течи и подсосов воздуха, контролирует давление в колонне, уровень. Оперативный персонал контролирует работу установки на мониторе АРМ оператора.

4.4 Описание работы существующей системы управления в режиме АВАРИЙНОМ

При аварийном останове необходимо:

- отключить электронагреватели;

- подать острый пар в колонны для предотвращения загорания и взрыва в колонне;

- прекратить подачу таллового масла на установку;

- прекратить перетоки и отборы всех продуктов;

- при повышении в колоннах температуры после аварийной остановке, необходимо подать воду на наружное орошение колонны, а при отсутствии производственной воды, воду подать на орошение из пожарного водопровода;

- закрыть выхлопные вентили у эжекторов 4-й ступени для сохранения вакуума в системе.

5 Анализ недостатков существующей системы управления

5.1 Недостатки существующей СУ в режиме ПУСК-ОСТАНОВ.

Нет контроля и управления расхода тяжелой фракции на входе в колонну, регулирование расхода пара.

5.2 Недостатки существующей СУ в режиме РАБОЧЕМ.

Нет контроля и управления расхода тяжелой фракции на входе в, колонну, регулирование расхода пара.

5.3 Недостатки существующей СУ в режиме АВАРИЙНОМ.

Нет контроля расхода тяжелой фракции на входе в колонну, регулирование расхода пара.

6. Техническое задание на модернизацию системы управления.

Добавить в проект «автоматизация технологического процесса ректификации таллового масла контроль и управление (регулирование) расходом тяжелой фракциина входе и расход пара.

7. Расчетная часть

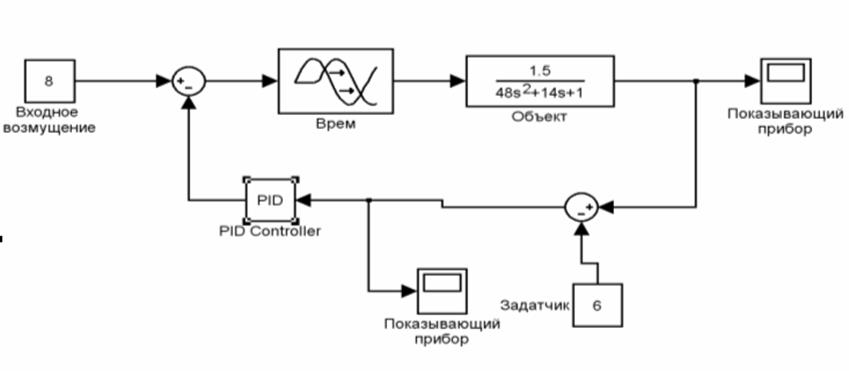

Проведем расчеты выбранного объекта, регулирование расхода черного щелока на входе в ВРЦ. Схема объекта разрабатывалась в инструментальной среде моделирования SIMULINK пакета MATLAB.

Расчет будем производить методом одноконтурного регулирования, т.е. методом незатухающих колебаний. Нам нужно найти и выставить определенные настройки, параметры, чтобы система обладала заданным качеством, которое определяется переходным процессом.

Требование к системе: время регулирование – наименьшее (70%), а степень затухание должно происходить максимально быстро. (ψ – 0,7 -0,9).

Рис. 1 Функциональная схема регулируемого объекта

Рис. 2 Структурная схема АСР

Расчет производим в два этапа. На первом определяем критическую пропорциональную настройку Скр и её критическую частоту ωкр при которой система находится на грани устойчивости.

Рис. 3 Структурная схема АСР в SIMULINK

Математически описываем объект:

,где

,где

К = 1.5, Х1 = 8, Х2 = 6, τ = 1 мин.

Все настройки ставим равными нулю: Со – интегральная, С1 – пропорциональная, С2 – дифференциальная. Затем увеличиваем С1 пока система не встанет в автоколебание.

Рис.4 Автоколебательный процесс системы

По рис. 4 находим период Т. Который равен 12.

Расчетный этап. Определяем оптимальные настройки регулятора

СКР = 1\ Аоб (ωкр ) - амплитудно-частотная характеристика

ϕ об (ωкр ) + π = 0 - фазочастотная характеристика объекта

Воспользуемся формулами для ПИД – регулятора:

С1 = 0,6 Скр, Со = 0,192* Скр*ωкр , С2 = 0,471* Скр \ ωкр

СКР определяем экспериментально, увеличивая С1 . СКР = 9,43

Отсюда С1 = 5,658, Со = 0,644, С2 = 12,47

Рис. 5 Затухающий процесс системы

По рис. 5 определяем: Умах1 = 9, Умах2 = 7,5.

=

Время перерегулирование получилось 50%, что меньше разрешающего параметра – 70%.

Степень затухания, примерно, равен 0,9, что тоже соответствует требованиям ψ = 0,7 – 0,9.

Вывод: Система автоматического регулирования с полученными параметрами работоспособна.

В курсовом проекте рассмотрены вопросы проектирования системы автоматизации пароводяного тракта котла БКЗ 500-140 на ОАО «Красноярскэнерго» ТЭЦ2. В частности спроектирована функциональная схема технологического процесса с использованием современных средств автоматизации. На основе данной схемы разработаны схема подключения и схема общего вида щита, а также схема внешних проводок.

Составлены заказная спецификация оборудования и материалов, а также таблица соединения и подключения проводок.

1. Технический регламент

2. Емельянов А.И., Капник О.В. Проектирование систем автоматизации технологических процессов: Справочное пособие / А.С. Клюев и др., под ред. А.С. Клюева, - 2-е изд., перераб и доп. – М.: Энергоавтомиздат, 1990. - 464 с.

3. К. А. Алексеев, В. С. Антипин и др. Под ред. Клюева: Монтаж средств измерений и автоматизации:. – 3-е изд. – М.: КПКИ Проектмонтажавтоматика, 1988 – 488с.

4. Датчики давления: Тематический каталог №1 выпуск 1. – Челябинск: Промышленная группа «Метран», 2004 – 156с.

5. Датчики температуры: Тематический каталог №2 выпуск 1. – Челябинск: Промышленная группа «Метран», 2004 – 137с.

6. ОСТ 36.13-90 Щиты и пульты систем автоматизации технологических процессов. Общие технические условия. Взамен ОСТ 36.13-76.

7. Каминский М.Л. Монтаж приборов и средств автоматизации. - М.: Высш. шк.,1983 – 248с.

8. В.Ф. Тарченков и др. Проектирование систем автоматизации: Методические указания по курсовому проектированию для студентов специальности 210200 всех форм обучения. – Красноярск: СибГТУ, 1999 – 60с.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.