Недостатки способа:

- большие усилия, действующие на инструмент;

- незаполнение торцов зубьев при прокатке шестерен с модулем т>5;

- способ непригоден при накатке шевронных шестерен, многовальцовых и шестерен со ступенчатыми валами.

5.7.2. Формообразование зубьев шестерен с радиальной подачей зубчатых валков

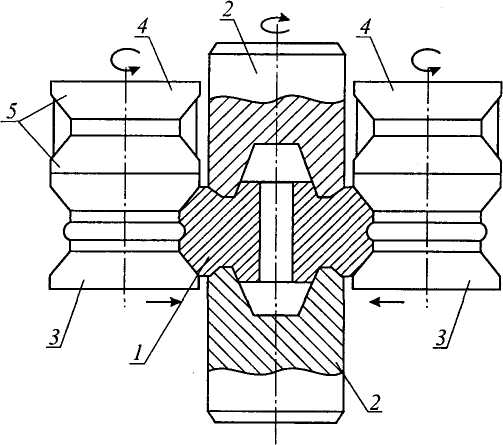

Метод, схема которого представлена на рис. 5.10, позволяет устранить недостатки вышерассмотренного процесса. Формообразование ведется поштучно.

Заготовку 1 нагревают до 1100-1150 °С на глубину 2-3 модулей. Затем ее зажимают между двумя шпинделями 2, на которые опирается обод колеса, что предотвращает деформацию обода, и устанавливают вначале между гладкими валками 3, где ее профилируют для обеспечения благоприятного течения металла при формировании зуба. После чего заготовку 1 устанавливают между накатниками 4. Накатники оснащены ребордами 5, которые предотвращают вытекание металла в торцевом направлении во время деформации. При накатке направление вращения инструмента несколько раз изменяется, что предотвращает наклон зуба в какую-либо сторону. Накатники сближаются, деформируя заготовку. Калибровку профиля зуба ведут при накатке после прекращения подачи накатников. Накатку ведут при скорости вращения валков V= 0,3...0,5 м/с, радиальной подаче 0,7...1,5 мм на 0,5 оборота заготовки в начале и 0,15...0,3 мм в конце прокатки.

Рис. 5.10. Формообразование зуба шестерен с радиальной подачей зубчатых валков

Накатывают зубья шестерен с прямым, косым и шевронным зубом с модулем до 12, звездочки цепных передач с шагом до 25,4 мм. Целесообразно накатывать шестерни диаметром более 120 мм и т>3. Процесс менее производителен в сравнении с прокаткой при осевой подаче. При т>5 обеспечивается большая экономия металла.

В технологический процесс прокатки штучной заготовки входят следующие операции: разделка проката; объемная штамповка; полная токарная обработка; нагрев до штамповочной температуры; прокатка на стане.

В процессе прокатки в результате пластической деформации разогревается не только венец, но и ступица колеса. Для предохранения ее от нагрева до высокой температуры заготовка охлаждается водой с двух сторон, что приводит к искажению отверстия из-за деформаций в связи с температурными колебаниями. Отсюда требуется дополнительная механическая обработка.

Имеются зубопрокатные станы, позволяющие накатывать зубчатые колеса диаметром от 30 до 600 мм. Мощность главного привода стана составляет 10...100 кВт. Производительность стана 30…100 шт./час. Процесс накатки обеспечивает превышение производительности лучшего зуборезного оборудования в 4…5 раз, экономию 20…25% легированного проката, повышение прочности и износостойкости зубчатых колес на 20…25% в сравнении с нарезанными колесами.

5.8. ГОРЯЧЕЕ НАКАТЫВАНИЕ КОНИЧЕСКИХ ЗУБЧАТЫХ КОЛЕС С КРУГОВЫМИ ЗУБЬЯМИ

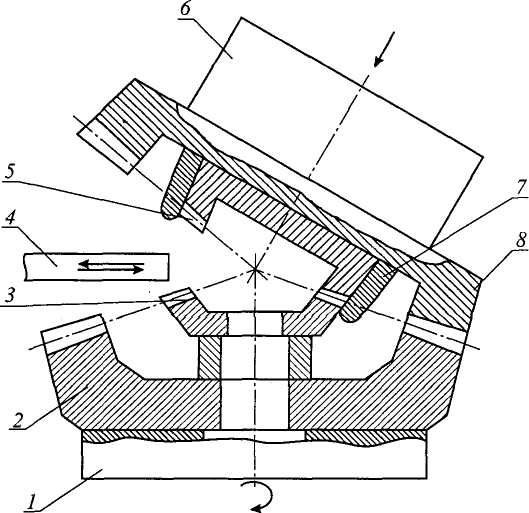

Для горячего накатывания конических колес с круговыми зубьями используют специальную заготовку, которую получают штамповкой с последующей механической обработкой. Подготовленную таким образом заготовку 3 закрепляют на столе 1 (рис. 5.11), на котором установлен нижний синхронизатор 2. После закрепления заготовки 3 с помощью кольцевого индуктора 4 ее нагревают токами высокой частоты до температуры 1100...1150 °С. После чего индуктор 4 отводят в исходное положение, а вращающаяся верхняя головка 6, на торце которой закреплены накатник 5 и конический синхронизатор 7, ускоренно перемещается вниз. Как только верхний синхронизатор 7 войдет в зацепление с нижним синхронизатором 2, стол 1 начинает обеспечивать согласованное вращение обоих синхронизаторов, а следовательно, заготовки 3 накатываемого колеса и накатника 5. Наступает момент, когда зубья накатника 5

Рис. 5.11. Горячее накатывание заготовок конических зубчатых колес с криволинейными зубьями

коснутся нагретой заготовки 3, что определяет переход на медленную подачу верхней головки 6, которая сохраняется в течение двух минут для получения полной высоты зуба.

Для формирования торцовых поверхностей зубьев заготовки 4 у накатника 5, изготовляемого из стали ЗХ2В8, предусмотрены реборды 8. Накатник из указанной стали до износа может накатать 2500 заготовок.

Разработанный ЗИЛом и НИИАвтопромом процесс накатки конических колес с круговыми зубьями позволил получить биение зубчатого венца в пределах 0,1...0,2 мм, наибольшую разность соседних окружных шагов 0,02...0,04 мм, припуск на сторону зуба под чистовую обработку 0,4...0,7 мм. При этом припуск снимают только с боковых сторон зуба, дно впадины не обрабатывают. Все это повысило производительность по сравнению с черновым зубофре-зерованием в 3...4 раза, обеспечило экономию металла около 3 кг на деталь, повысило прочность зубчатого колеса на 20...30%.

5.9. ПОРЯДОК РАЗРАБОТКИ ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА ПРОИЗВОДСТВА ПОКОВОК

Технологический процесс обычно включает ряд операций, состоящих из одного или нескольких переходов. Операцией называют законченную часть процесса, включающую все переходы, совершаемые за один нагрев, в том числе и переходы, совершаемые на нескольких единицах оборудования. Под переходом понимают формообразование заготовки в одном ручье.

Технологический процесс разрабатывают в определенном порядке. При этом каждый этап работ должен выполняться с учетом требований, определяемых технологичностью конструкции поковки (см. главу 1):

1. Определение класса детали (круглые стержни, диски, втулки, некруглые стержни, детали), что позволяет наметить черновые технологические базы.

2. Выбор способа штамповки (открытая или закрытая штамповка, штамповка на молотах, на горизонтально-ковочных машинах и т.д.).

3. Составление чертежа заготовки (рис. 5.12).

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.