Известно, что при холодной прошивке или обрезке поковок из углеродистой стали, содержащей более 0,45 % углерода, а также из некоторых марок легированных сталей, возможно появление трещин, так как эти стали при охлаждении после штамповки имеют повышенную твердость и хрупкость. Поковки из магниевых и титановых сплавов подвергают только горячей обрезке.

При холодной обрезке заусенца не приходится увязывать операцию обрезки и предшествующей штамповки по времени. Поэтому при одной и той же программе штамповки, можно обойтись меньшим количеством обрезных прессов и штампов. Кроме того, при холодных обрезных работах значительно проще осуществить пригонку пуансонов и матриц штампа.

Одним из важнейших параметров, влияющих на качество получаемых изделий, является зазор между матрицей и пуансоном, который при изготовлении вырубных и пробивныхштампов в зависимости от толщины заготовок S в первом приближении определяется соотношением ∆≈0,1S.

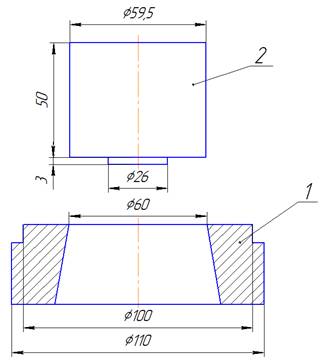

Холодной обрезке подвергаются поковки из алюминиевых и медных сплавов малоуглеродистых сталей. Холодную обрезку облоя поковок рекомендуется проводить в простых штампах. Конструкция обрезного штампа дня обрезки заусенца поковки, полученной в работе 1, представлена на рис. 3, который состоит из матрицы- 1 и пуансона 2. Для обрезки облоя сложной конфигурации штамп может иметь матрицу, состоящую из нескольких секций.

Технологическое усилие обрезки заусенца рассчитывается по формуле:

![]() , Н

(4)

, Н

(4)

где σср-сопротивление срезу материала поковки при температуре обрезки, МПа;

L -периметр контура среза заусенца, мм;

S - толщина обрезающего заусенца, мм;

β=1,7- коэффициент, учитывающий затупление режущих кромок;

К =1,1 -1 ,3. коэффициент запаса усилия обрезного пресса.

Сопротивление срезу определяется по формуле:

σср= 0,8σв, МПа (5)

Для свинца σв= 33-35 МПа.

Рис.3

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.