СОДЕРЖАНИЕ

|

Введение Техническое задание 1. Функциональная схема системы автоматического регулирования гидропривода станка 2. Выбор элементов системы автоматического регулирования гидропривода станка 2.1. Выбор насоса 2.2. Расчет основных размеров конического ПК прямого действия 2.2.1. Определение передаточной функции клапана 2.3. Расчет основных размеров цилиндрического распределителя 2.3.1. Определение передаточной функции распределителя 2.4. Расчет основных размеров дросселя 2.4.1. Определение передаточной функции дросселя 2.5. Расчет основных размеров гидоцилиндра 2.5.1. Определение передаточной функции гидроцилиндра 2.6. Расчет передаточной функции системы автоматического регулирования гидропривода станка 3. Построение структурной схемы неизменяемой части системы автоматического регулирования гидропривода станка 4. Определение устойчивости системы 5. Определение основных показателей качества переходного процесса 6. Построение ЛАХ неизменяемой части системы автоматического регулирования гидропривода станка 6.1. Описание построения ЛАЧХ 6.2. Анализ ЛАЧХ неизменяемой части 7. Построение и анализ ФЧХ Заключение Список литературы |

2 |

ВВЕДЕНИЕ

Задача данного курсового проекта - развитие и закрепление навыков работы при решении конкретных задач синтеза САР.

Цель данной проектной разработки - синтез заданной САР и корректирующего устройства.

Проектируемая система - гидропривод станка.

Использование в станках гидравлики позволяет сравнительно простым способом автоматизировать технологические процессы, механизировать тяжелые и трудоемкие операции, упростить управление и снизить себестоимость оборудования. Применение гидропривода в станках позволяет существенно упростить их кинематику, повысить точность и надежность работы, снизить металлоемкость.

Гидравлический привод наряду с механическим находит широкое применение в металлорежущих станках, особенно в шлифовальных, агрегатных и других.

Средства гидроавтоматики обеспечивают оптимальное регулирование технологических процессов в пределах установленной мощности, программное и дистанционное управление приводами, высокое быстродействие, возможность работы в напряженных динамических режимах и другие эксплуатационные показатели.

Для приведения в действие исполнительных рабочих органов станков применяют гидравлические устройства, обеспечивающие скорость и силу, необходимые для работы. Скорость в этих устройствах регулируют за счет изменения объема жидкости, питающих двигатель или силовой цилиндр. Требуемую силу создают, регулируя давление системы с помощью клапана, установленного в нагнетательной полости [1].

1. Функциональная схема системы автоматического

регулирования гидропривода станка

Схема работает следующим образом: насос под давлением р1 подает рабочую жидкость в распределитель. Давление р1 настраивают предохранительным клапаном. Если давление жидкости в клапане превысит усилие его пружины, то жидкость будет проходить через клапан в бак. Распределитель регулирует подачу рабочей жидкости в левую рл или правую рп полости цилиндра, формируя тем самым разность давлений Dр. Величина разности давлений Dр регулируется дросселем. Гидроцилиндр, полученную разность давлений Dр, преобразует в скорость движения стола. Если Dр=рл- рп > 0, то стол перемещается вправо. Если Dр=рл- рп < 0, то стол перемещается влево. Дроссель представляет собой регулируемое гидравлическое сопротивление, с помощью которого можно изменять количество жидкости в единицу времени, и, следовательно, скорость движения стола.

В данной системе аппаратурой управления является распределитель, аппаратурой регулирования давления - клапан, аппаратурой для регулирования расхода - дроссель. Объектом регулирования является гидроцилиндр. От качества работы этих устройств зависит надежность работы всей гидросистемы станка. Чтобы обеспечить плавную работу с минимальными потерями на трение, в качестве рабочей жидкости применяют минеральное масло, обладающее хорошей смазывающей способностью.

2. Выбор элементов системы автоматического

регулирования гидропривода станка

2.1. Выбор насоса

Выбираем аксиально-поршневой насос.

Аксиально-поршневые насосы имеют простую форму рабочих элементов (цилиндр и поршень), что позволяет их изготовить с высокой точностью. В них легко осуществляется изменение производительноти и направление подачи потока масла. Аксиально-поршневые насосы имеют: малые габаритные размеры, легкий вес и высокое КПД.

Насос: аксиально-поршневой 207№-20;

1. Рабочий объем VP = 54.8 см3 / об ;

2. Давление: Pном = 16 МПа;

Pmax = 20 МПа;

3. Частота вращения nНОМ = 1800 1/мин;

4. Номинальная подача Q = 1580 см3 / с = 94.8 л / мин ;

5. Максимальная подача QТ = 1640 см3 / с = 98.4 л / мин;

6. Число поршней z = 9;

7. Диаметр поршня dП = 16 мм;

8. Полезная мощность насоса NП = 25 кВт;

9. Мощность потребляемая насосом N = 27 кВт;

10. КПД h = 0.92.

2.2. Расчет основных размеров клапана прямого действия

Исходные данные:

1. Изменение давления в линии гидросистемы DPQ = 0.5 МПа;

2. Давление открытия клапана P0 = 16 МПа;

3. Количество жидкости Q = 1580 см3 / с;

4. Скорость жидкости в щели u = 4 м / с;

5. Угол конусности клапана a = 45 °; [2, стр.107]

6. Коэффициент расхода через щель m = 0.61; [2, стр.115]

7. Рабочая жидкость минеральное масло;

8. Плотность r = 900; кг / м3.

Расчет ведем по [2].

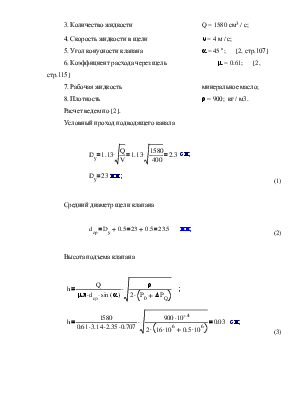

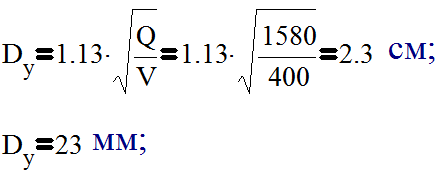

Условный проход подводящего канала

(1)

(1)

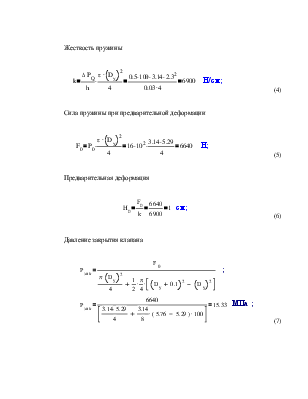

Средний диаметр щели клапана

![]() (2)

(2)

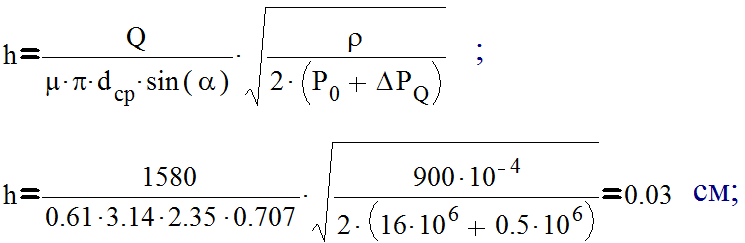

Высота подъема клапана

(3)

(3)

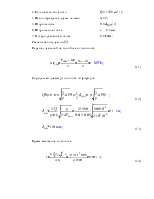

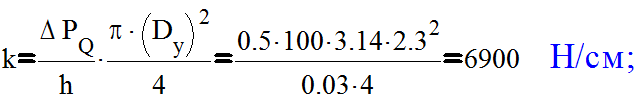

Жесткость пружины

(4)

(4)

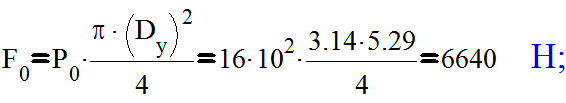

Сила пружины при предварительной деформации

(5)

(5)

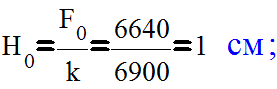

Предварительная деформация

(6)

(6)

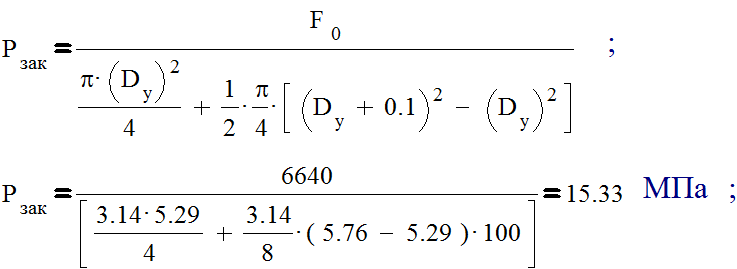

Давление закрытия клапана

(7)

(7)

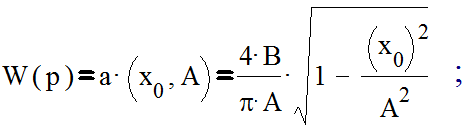

Площадь опорной фаски

(8)

(8)

2.2.1. Определение передаточной функции клапана

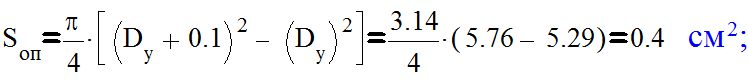

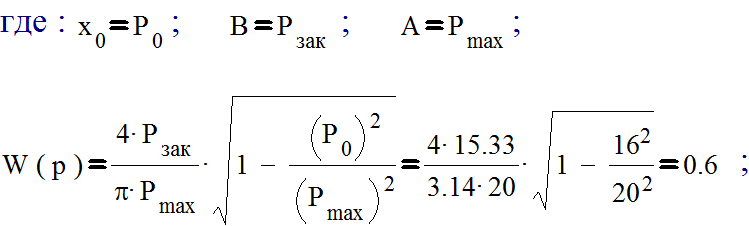

Клапан имеет следующую характеристику:

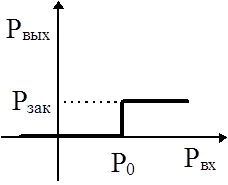

Эта характеристика относится к типичным однозначным нелинейностям, следовательно ее передаточная функция будет иметь вид [3]:

(9)

(9)

(10)

(10)

2.3. Расчет основных размеров цилиндрического распределителя

Исходные данные:

1. Давление PНОМ = 16 МПа;

2. Перепад давлений в щели распределителя DP = 14 МПа;

3. Количество жидкости Q = 1580 см3 / с;

4. Щель образуется двумя окнами n = 2;

5. Ширина окна b = dЗОЛ / 2;

6. Ширина золотника х = 0.5 мм;

7. Потери давления в окнах 0.3 МПа;

Расчетывать будем по [2].

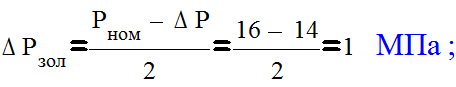

Перепад давлений на одной щели золотника

(11)

(11)

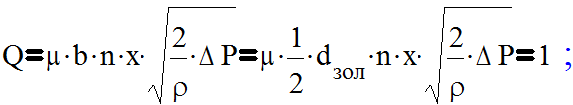

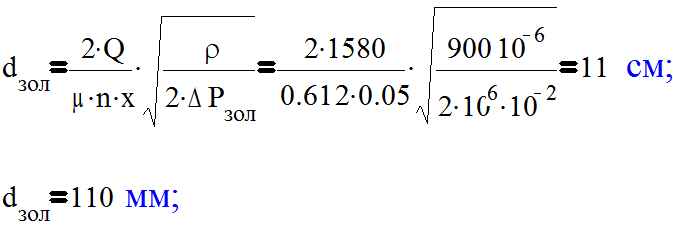

Определяем диаметр золотника по формуле:

(12)

(12)

(13)

(13)

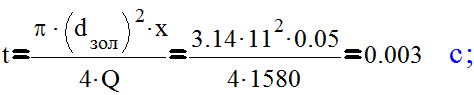

Время смещения золотника

(14)

(14)

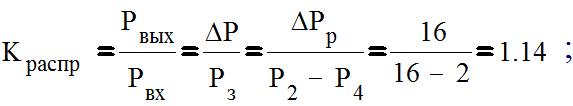

Постоянный коэффициент распределителя

(15)

(15)

2.3.1. Определение передаточной функции распределителя

Распределитель имеет характеристику апериодического звена, следовательно, передаточная функция имеет вид:

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.