L прям = 3,5 + 6 + 79 + 410 + 79 + 6+3,5 = 587 мм,

![]() мм,

мм,

![]() мм,

мм,

![]() мм,

мм,

Lзаг = 587 + 2*(7,11 +9,36 + 7,67) = 642,5 мм.

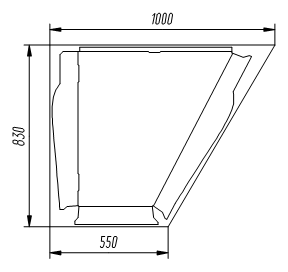

Зная длины сечений и угол наклона образующей трапеции, а также припуск на обрезку 10 мм, путем простых геометрических построений, учитывая также металл приходящийся на перетяжные ребра и то, что материал равномерно растягивается на 8 % определяем размеры исходной заготовки.

Рис.3.2.Размеры исходной заготовки

3.4. Раскрой материала. Определение нормы расхода материала

Экономия металла в крупносерийном производстве имеет не последнее, а в ведущих западных фирмах приоритетное значение, так как даже незначительное сокращение расхода материала при больших объемах производства дают ощутимую экономию финансовых средств.

В связи с этим не последнюю роль играет раскрой материала, под которым понимается принятое расположение штампуемых заготовок на листе, полосе или ленте.

Раскрой должен обеспечивать :

- минимальный расход материала на деталь ;

-высокую производительность труда, качество штампуемых деталей и стойкость инструмента ;

- безопасность рабочего ;

Так как заготовка имеет сопрягаемый контур, то для данной детали приме ним безотходный раскрой.

ГОСТ не предусматривает ширину рулона равную ширине заготовки, то есть для увеличения КИМ при раскрое до 100 % (без учета концевого отхода от рулона) применяется продольная резка рулона. Рулон делится на две части (рулона), которые по ширине и длине подходят для получения заготовок деталей :"Панель двери внутренняя" и "Панель передка верхняя"(N3151-5301014).

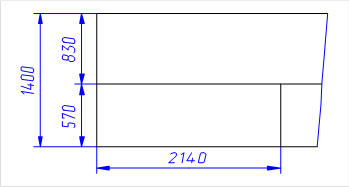

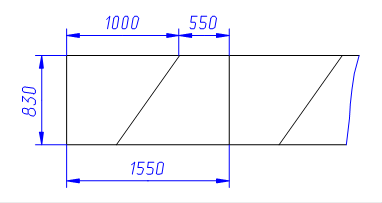

На рис 3.3 и 3.4показаны схемы продольной резки рулона и раскроя заготовок.

Рис. 3.3 . Схема продольной резки рулона

Определяем норму расхода материала на деталь по формуле:

![]() , (3.7)

, (3.7)

где S- толщина материала, см;

l- длина заготовки, см;

b- ширина заготовки, см;

r- плотность материала, г/ см 3.

![]() кг.

кг.

Так как из одной заготовки получаем 2 детали, то норма расхода на одну деталь будет равна : G = 3,515 кг.

Рис. 3.4 . Схема раскроя рулона на заготовки

3.5. Установление характера, количества и последовательности операций

Характер операций определяется формой и конфигурацией деталей. Основной формоизменяющей операцией при изготовлении данной детали является операция вытяжки. При построении вытяжных переходов всегда стремятся построить их таким образом, чтобы при минимальных затратах материала получить высокое качество поверхности и достаточную жесткость вытянутого изделия.

С той целью при проектировании вытяжного перехода :

1) Закладывается минимальная глубина вытяжки.

2) Стремятся обеспечить постоянство глубины вытяжки.

3) Закладывается максимальное растяжение металла заготовки (до 15¸20%).

Для изготовления детали № 469- 6101024/025 необходимы следующие операции:

1) Резка заготовок из рулона.

2) Вытяжка кармана, формовка ребер жесткости, пробивка 2-х технологических отверстий d12 .

3) Вырубка окна под карман, обрезка, пробивка 2-х отверстий d8, 2-х отверстий d12, отверстий 24*37.

4) Гибка по 3-м сторонам, формовка 2-х подштамповок, отбортовка окна.

5) Отбортовка фланцев по периметру, гибка верхней полки, формовка ребер жесткости.

6) Пробивка: 15отверстий d8,1; 2-х отверстий под петли; окна под замок; 2-х отверстий d12; отверстия под язычок .

По действующей технологии после гибки проводят дополнительную обрезку припуска. В предлагаемой технологии эта операция не используется, т.к. при гибки не происходит изменение линейных размеров (утонение).

3.5.1. Разработка вытяжного перехода

На отечественных заводах- изготовителях автомобилей применяют следующие способы разработки вытяжных переходов кузовных деталей:

а) построение вытяжных переходов по гипсовым моделям матрицы вытяжного штампа;

б) построение вытяжных переходов по образцу детали, изготовленной по упрощенной технологии в экспериментальном цехе;

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.