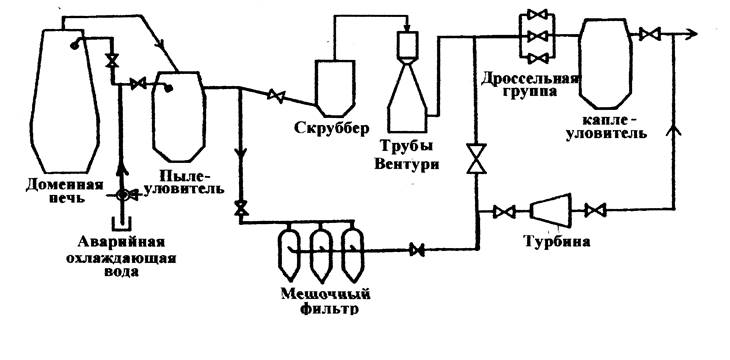

Рисунок 37 – Схема системы утилизации энергии колошникового газа

Для предохранения мешочного фильтра от нормального повышения температуры газа, присущего доменной печи, на колошнике и внутри пылеуловителя установлены сопла для разбрызгивания охлаждающей воды.

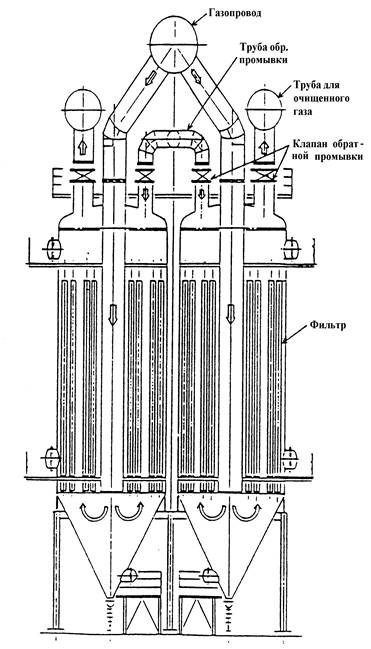

Мешочный фильтр позволяет ограничить потерю давления при проходе газа и образование внутри оборудования карманов, что в свою очередь позволяет облегчить замену газа (рисунок 38, 39). Мешочный фильтр состоит из 6 цилиндрических ёмкостей. Газ, вышедший из пылеуловителя, распределяется на 6 ответвлений. Он вводится сначала через верхнюю часть цилиндрического сосуда и в нижнем бункере изменяет направление потока и поднимается вверх. В момент прохода через фильтр производится пылеудаление, а далее со стороны выходного коллектора посылается в ГУБТ. Пыль, выловленная фильтровальной тканью, подвергается обратной промывке по каждому цилиндру, удаляется с ткани и сбрасывается в нижний бункер. Основные характеристики мешочного фильтра приведены в таблице 20.

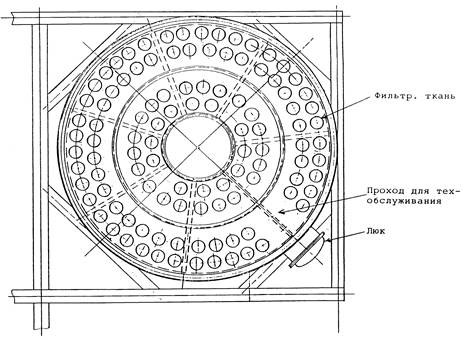

Расположение фильтровальной ткани и прохода для техобслуживания соответствует указанию на рисунке 39. Конструкция способствует упрощению проверки фильтра на поломку и замене. Детектирование повреждения фильтровальной ткани производится за счёт постоянного наблюдения над концентрацией пыли в очищаемом газе при помощи автоматического плотномера.

Таблица 20 – Основные характеристики мешочного фильтра

|

Тип фильтра |

Мешочный фильтр с обратной промывкой |

|

Материал фильтрованной ткани |

Специальный не воспламеняющийся наилоновый фетр |

|

Долговечность |

Гарантия на 2 года |

|

Габаритные размеры |

Æ 292х8700 мм |

|

Расход среды |

1,35 м/мин (в момент обратной промывки) |

|

Потеря давления |

Около 250 мм вод. ст. |

|

Содержание пыли на выходе |

Не более 5 мг/нм3 |

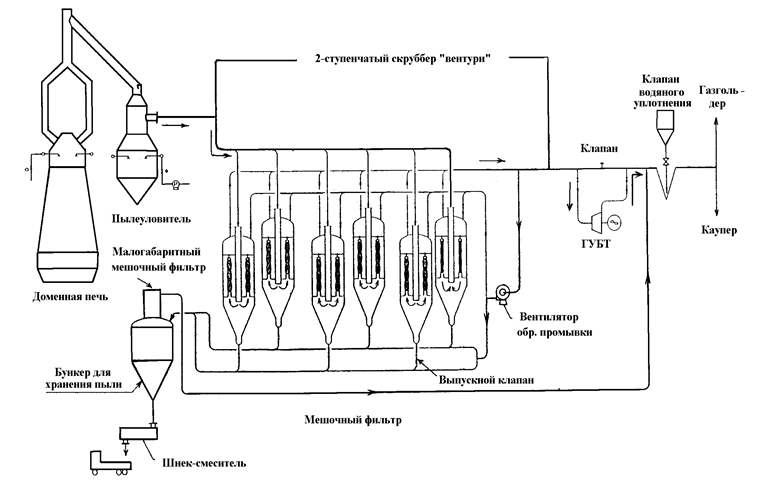

Удаление и транспортировка пыли, сброшенной в нижний бункер, производится по пневмосистеме с применением доменного газа (рисунок 40).

Система управления удалением пыли сблокирована с системой обратной промывки. В момент сбрасывания пыли производится открытие выпускного клапана, извлечение пыли из ёмкости под воздействием давления газа и вентилятора обратной промывки и транспортировка пыли до бункера.

Рисунок 38 – Вид сбоку мешочного фильтра

Рисунок 39 – План мешочного фильтра

Рисунок 40 – Устройство транспортирования пыли

Пылепровод и бункер защищён от образования росы в пыли путём парового подогревания. Для предотвращения прилегания и осаждения пыли в бункере производится своевременная разгрузка, т.е. пыль в бункере хранится короткое время.

Данная система обладает небольшим количеством деталей, способствует резкому снижению кратности повреждений и улучшению техобслуживания. Ограничение высоты оборудования способствует снижению капвложений.

Температура доменного газа, в зависимости от режимов, резко повышается. С целью предотвращения повреждения фильтра от ненормально высокой температуры газа на колошнике и внутри пылеуловителя установлены водораспылительные сопла для охлаждения газа. Повышение температуры газа, как показывает практика, достигает 600 ºС. Для снижения этой температуры до уровня выдержки фильтровальной тканью (240 ºС) производится двухступенчатое распыление на колошнике и внутри пылеуловителя. Детектирование температуры производится на выходе доменной печи и на входе мешочного фильтра.

Водораспылительные сопла продуваются постоянно азотом для предотвращения засорения от пыли. В этой связи даже в аварийных ситуациях производится стабильное водораспыление и охлаждение газа.

Основные энергетические показатели ГУБТ при сухой горячей газоочистке в зависимости от температуры и давления доменного газа приведены в таблице 21 /186/.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.