Комитетом РФ по металлургии совместно с предприятиями разработана Федеральная программа перевооружения и развития металлургии России на 1993 – 2000 гг., реализация которой нормализует и экологическую обстановку.

В экологическом разделе программы определены основные направления по снижению вредного воздействия металлургии на окружающую среду, в частности, за счет внедрения энергосберегающих технологий (использование теплоты агломерационных газов, сухое тушение кокса – утилизация отходящей теплоты, сухая очистка колошникового газа доменных печей и использование его энергии в турбогенераторах и т.д.) /185/.

В современных доменных печах на 1 т выплавляемого чугуна образуется 1250—1800 м3 газа, отводимого из печи через колошник. Доменный или колошниковый газ используют как топливо воздухонагревателей доменных печей, коксовых печей, нагревательных колодцев и печей прокатных станов, котельных установок. На выходе из печи доменный газ содержит от 10 до 40 г/м3 пыли, а перед подачей в горелочные устройства для предотвращения выхода их из строя (засорение и др.) содержание пыли в нем должно быть не более 5 мг/м3, в связи с чем требуется обязательная его очистка.

Для каждой доменной печи сооружают индивидуальную систему газоочистки; газ к газоочистным устройствам, располагаемым на нулевой отметке, подают от колошника по наклонному газопроводу (на печах объемом 5000 и 5580 м3 их два). Система газоочистки обычно включает несколько последовательно установленных газоочистных аппаратов. На современных отечественных печах, работающих с повышенным давлением газов, применяют две различающиеся схемы газоочистки:

– дроссельным устройством, предназначенным для понижения давления газов;

– с газовой утилизационной бескомпрессорной турбиной.

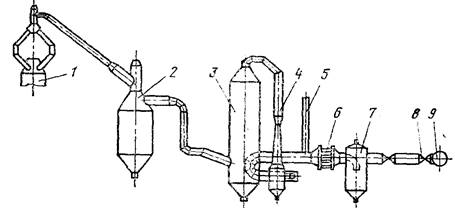

Большая часть печей оборудована системой очистки газов с дроссельным устройством, показанной на рисунке 36.

Рисунок 36 - Система очистки доменного газа

От колошниковой части 1 печи газы по наклонному газопроводу поступают в сухой радиальный пылеуловитель 2 диаметром до 16 м, имеющий сужение вверху и внизу. Газ в него поступает сверху и изменяет направление движения на 180°, а крупные частицы пыли осаждаются в нижнем конусе пылеуловителя, откуда пыль периодически выпускают в железнодорожные вагоны.

Далее газ попадает в безнасадочный скруббер 3, где частицы пыли захватываются подаваемой через форсунки водой и осаждаются в нижней части скруббера в виде шлама; газ здесь охлаждается до 35 – 40 °С, затем газ проходит через нерегулируемые трубы Вентури 4, где частицы пыли поглощаются каплями воды, которые улавливаются в каплеуловителе. Окончательная очистка газа происходит в дроссельном устройстве 6, которое предназначено для снижения давления газа и одновременно обеспечивает его очистку, работая как газоочистной аппарат по тому же принципу, что и трубы Вентури. Далее газ проходит через водоотделитель 7 и через листовую задвижку 8 поступает в коллектор 9 (цеховую сеть). По газопроводу 5 газ отводят на колошник для уравновешивания давления в межконусном пространстве.

Вновь сооружаемые доменные печи, а также печи многих существующих цехов с целью экономии энергоресурсов в последние годы оборудуют газовыми утилизационными бескомпрессорными турбинами (ГУБТ), предназначенными для выработки электроэнергии за счет использования энергии повышенного давления доменного газа /186/. В турбине, располагаемой после газоочистки, давление газа снижается, в связи с чем в системе очистки газа не используется дроссельное устройство. В настоящее время в сочетании с ГУБТ в большинстве случаев применяют следующую схему газоочистки: сухой пылеуловитель, полый скруббер, нерегулируемые трубы Вентури с каплеуловителем; применяется также схема, в которой вместо труб Вентури используют мокрые электрофильтры. В обеих схемах сохраняется дроссельное устройство, через которое газ пропускают в случае остановки ГУБТ, что обеспечивает работу доменной печи на повышенном давлении.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.