9 Износы или механические повреждения конуса иглы устранять шлифовкой. После шлифовки производить индивидуальную притирку конических поверхностей иглы и корпуса распылителя на станке ПР279 смесью порошка «Экстра 500» с авиамаслом при помощи притиров: для иглы – ПР1736, для корпуса распылителя – ПР1737. затем произвести совместную доводку пары по конической поверхности корундовой пастой М7 или М10. поверхность притирочного пояска должна быть матовой и без рисок. Уплотнительный поясок на рабочем конусе доведенной к корпусу иглы должен располагаться у основания рабочего конуса. Ширина притирочного пояска для нового распылителя должна быть не более 0,4 мм, для распылителя отремонтированного – не более 0,5 мм. Допускается перепаровка иглы и корпусов распылителей.

10 Риски и кольцевые надиры на поверхностях «а» и «б» корпуса, нарушающие герметичность стыка корпуса распылителя с корпусом форсунки и соплом, устранить притиркой. Обработку шлифовку производить в случае значительных рисок и забоин на поверхностях «а» и «б». уменьшение размера 46 Си допускается до 45,6 мм. Следы на торцевых поверхностях производить пастой «М14». Доведённая поверхность торцов должна быть блестящей. Чистота доведённой поверхности должна соответствовать √11. Не параллельность поверхностей «а» и «б» проверять интерференционным стеклом. Допускается неплоскостность не более 0,001 мм.

11 Проверку подъёма иглы распылителя и плотности распылителя производить согласно разделу «Испытание форсунки»

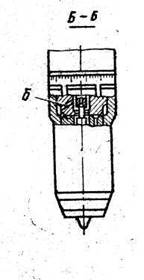

Сопло Рисунок 7.1 – Сопло

Рисунок 7.1 – Сопло

12 Осмотреть сопло. Проверить качество распыла и разработку распыливающих отверстий согласно разделу «Испытание форсунки»

13 Сопло заменить: а/ при наличии трещин б/ если при проверке на длинномере поплавок выходит за верхний предел шкалы

14 Очистить распыливающие отверстия с помощью приспособления черт. ЭДМ.181.17.сб.(поставляется комплектно с дизелем). Диаметр проволоки для прочистки распыливающих отверстий должен быть на 0,05 – 0,1 мм меньше диаметра отверстий. Продольный канал прочищать шабером из мягкой латуни.

15 Риски и забоины на торцевых поверхностях «а» и «б» сопла устранять притиркой. Притирку поверхности «а» производить на плите, «б» на приспособлении черт. ПР1768 совместно с колпаком. Притирку производить пастой «М3». Царапины и риски на торцевых поверхностях не допускаются. Неплоскостность поверхности «а» не более 0,0001 мм проверять интерференционным стеклом. Поверхность торца должна быть зеркальной. Неперпендикулярность торца «а» к оси поверхности «в» должна быть не более 0,05 мм.

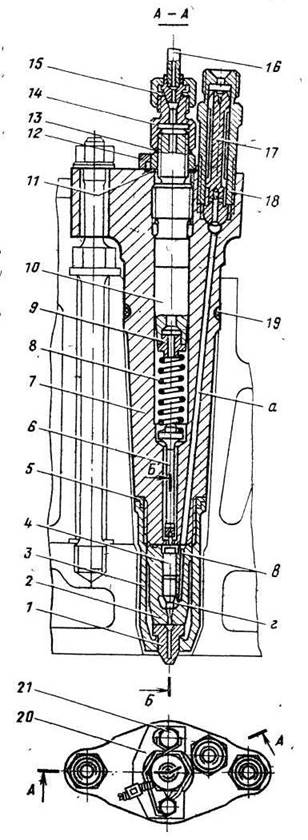

Форсунка представлена на рисунке 7.2

|

|

||

Рисунок – Форсунка

1 – сопло; 2 – корпус распылителя; 3 – колпак; 4 – игла; 5, 19 – резиновые кольца;

6 – штанга; 7 – корпус; 8 – пружина; 9 – тарелка; 10 – регулировочный винт;

11, 13 – медная прокладка; 12 – контргайка; 14 – гайка; 15 – накидная гайка;

16 – трубка; 17 – стержень; 18 – корпус фильтра; 20 – замочная пластина; 21 – болт а, б, в, г – каналы

Корпус форсунки заменить при наличии:

а/ трещин б/ сорванных ниток резьбы в количестве более 2 Х витков.

в/ забоин и вмятин на резьбе, не поддающихся исправлению г/ глухих забоин, задиров, сколов цементированного слоя на поверхности «а», не устраняемых шлифовкой в пределах допуска на уменьшение высоты корпуса.

16 При наличии забоин или выработки поверхности «б» конуса под трубку высокого давления произвести зачистку поверхности и проверить её зенковкой.

17 Забоины, вмятины, острые кромки на поверхностях корпуса форсунки устранить зачисткой.

18 Повреждение поверхности «а» -- наличие рисок, надиров, нарушающих герметичность стыка с распылителем, устранить шлифовкой, причём уменьшение размера 220-0,3 мм допускается до 219,5 мм. Отпечатки на торцевой поверхности «а» корпуса форсунки от распылителя и иглы допускается не выводить. Доводку торца «а» производить пастой «М3». Доведённая поверхность торца «а» должна быть блестящей. Чистота поверхности должна соответствовать √11. проверить интерференционным стеклом. Допускается наличие трёх интерференционных полос. Неперпендикулярность торца «а» относительно оси резьбы М30х1,5 допускается не более 0,02 мм на диаметр 25 мм.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.